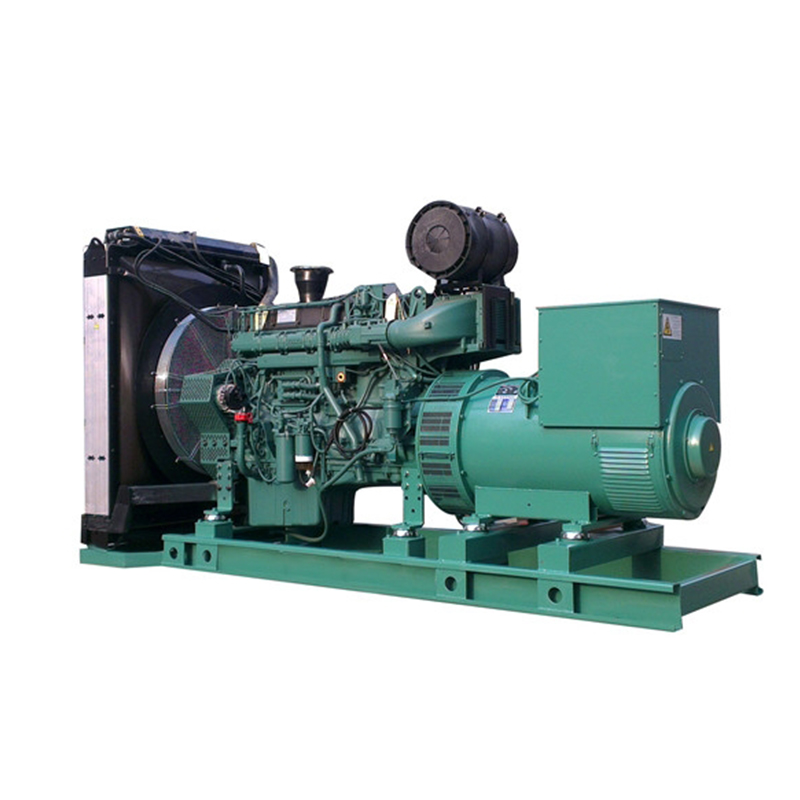

Цех по производству высококачественных дизельных генераторов большой мощности на 1000 кВт

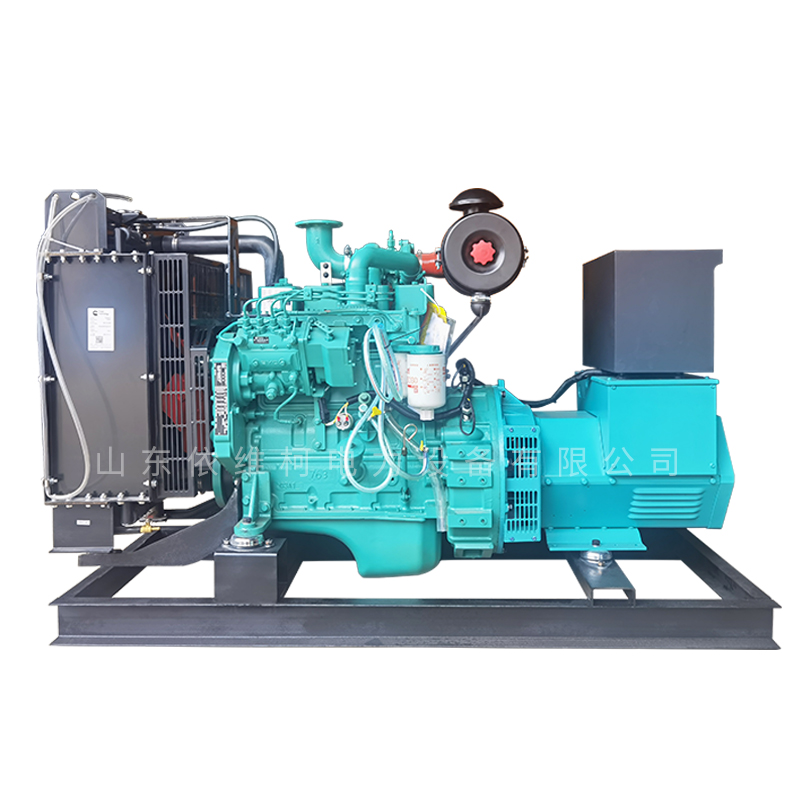

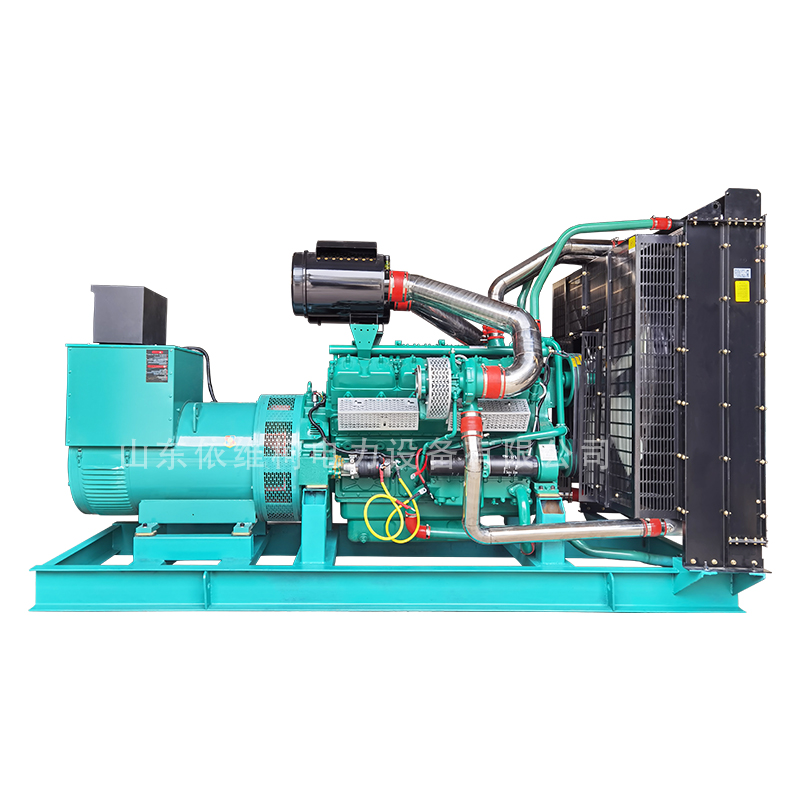

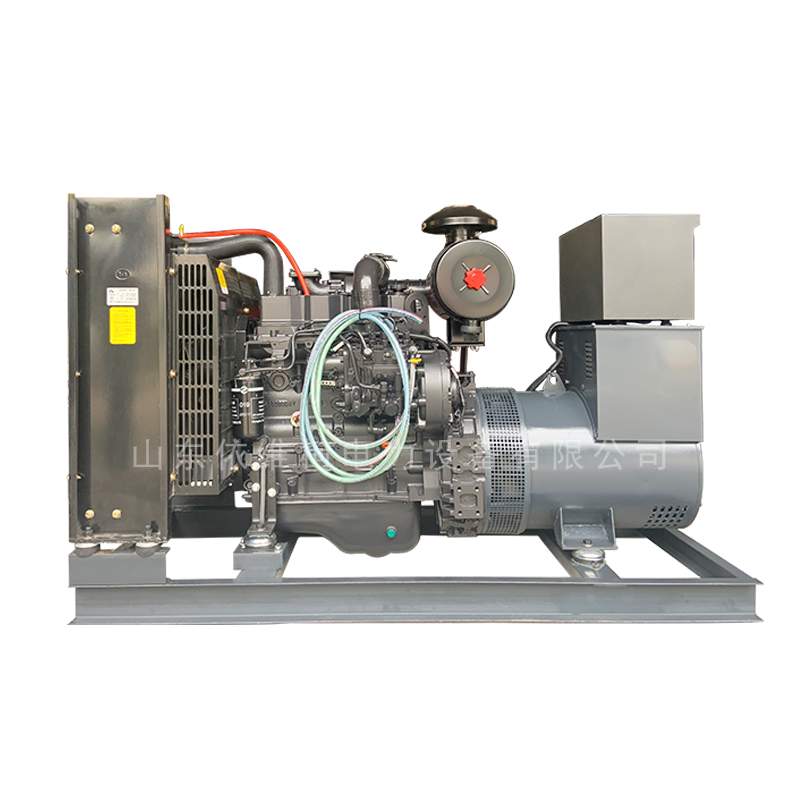

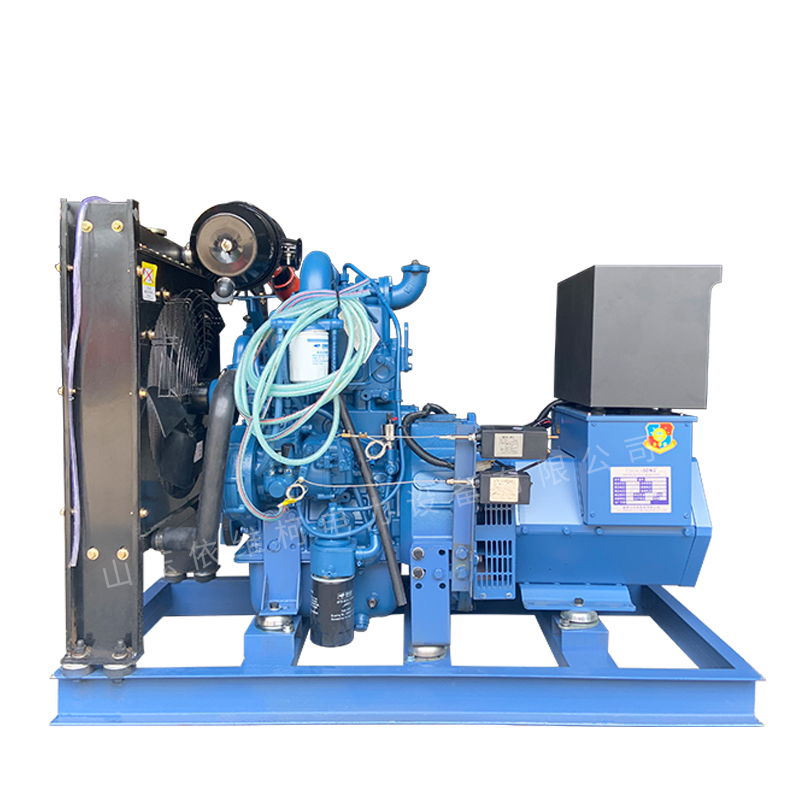

Цех по производству высококачественных дизельных генераторов большой мощности на 1000 кВт – это не просто производственное помещение. Это целый комплекс инженерных решений, логистических задач и постоянного контроля качества. Часто, при обсуждении этой темы, люди фокусируются на технических характеристиках: мощность, КПД, надежность. Но на практике, все гораздо сложнее. Помню, когда начинал, думал, что главный вызов – это двигатель. Оказывается, двигатель – это только часть истории. Да, его мощность и эффективность критичны, но важна интеграция, система охлаждения, топливная аппаратура, и, конечно, прочность конструкции, способная выдерживать колоссальные нагрузки. Недавно столкнулись с проблемой перегрева одного из агрегатов, и проблема оказалась не в двигателе, а в неправильно подобранном радиаторе. Вот такая вот штука.

Выбор компонентов: баланс цены и качества

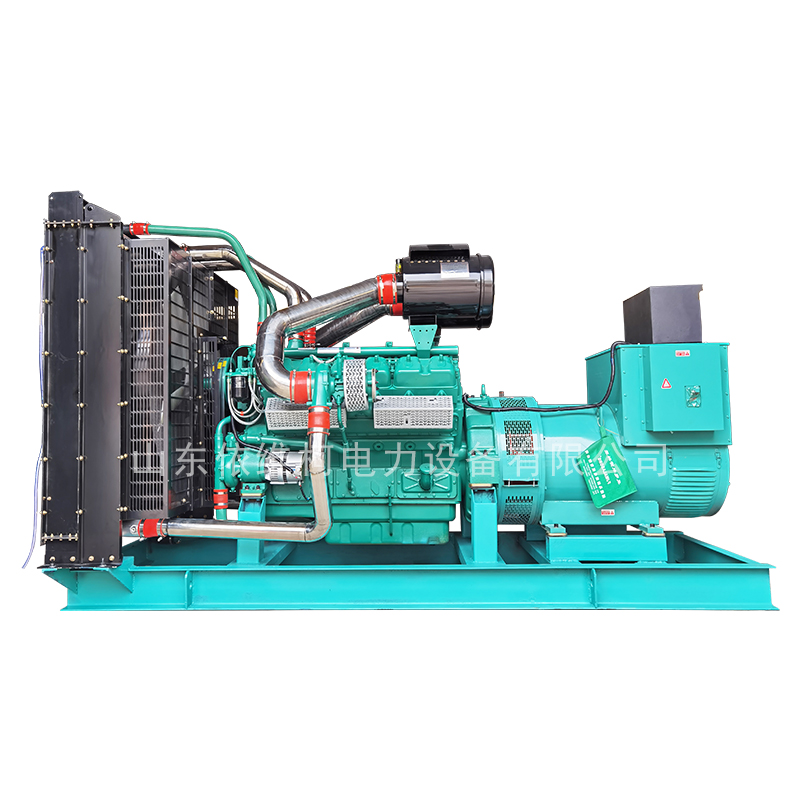

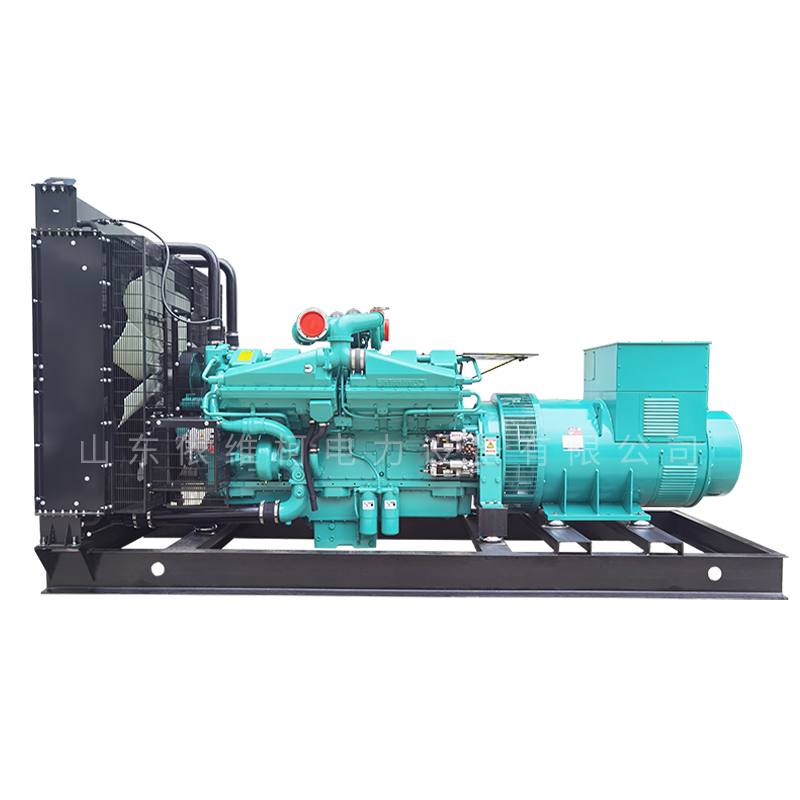

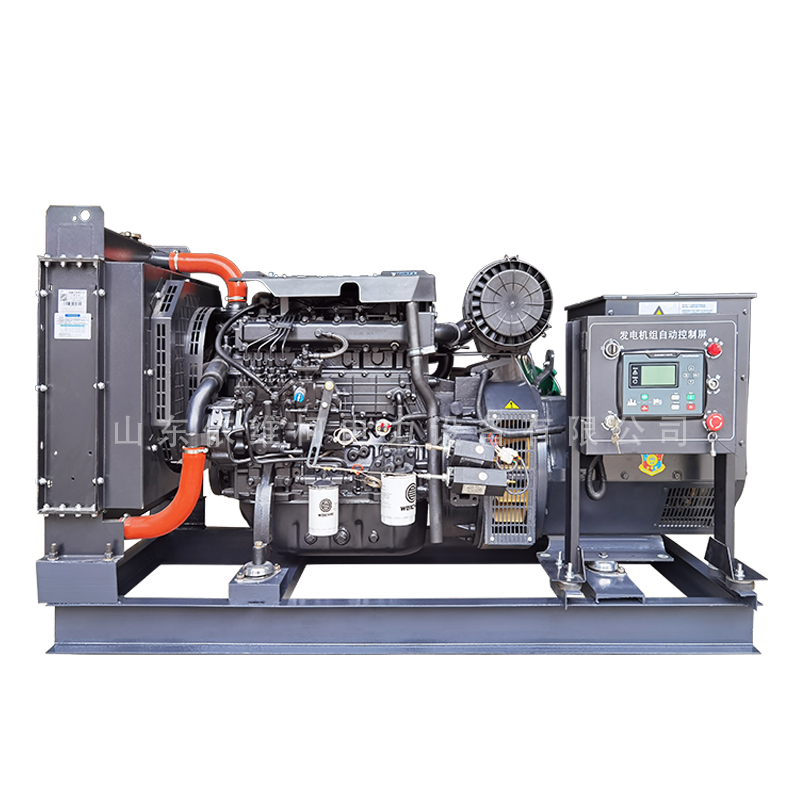

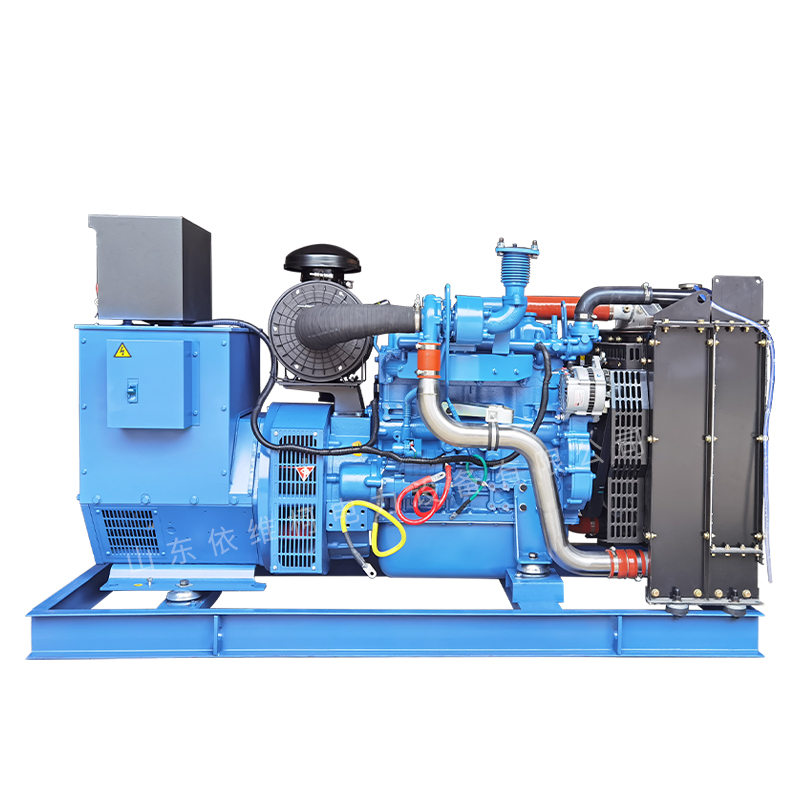

Одним из ключевых аспектов при создании дизель-генератора большой мощности является выбор комплектующих. С одной стороны, хочется использовать самые современные и дорогие компоненты, гарантирующие максимальную надежность и долговечность. С другой – цена играет важную роль. Особенно в условиях конкурентной среды. Мы в ООО Шаньдун Ивеко Электрооборудование (https://www.sdiveco.ru) стараемся найти золотую середину. Наши генераторные установки серии 135, например, отличаются оптимальным соотношением цены и качества, что позволяет нам успешно конкурировать на рынке. Использование двигателей Weichai, Shangchai, Yuchai, Jichai, Kangwo, Nantong, Cummins, Volvo, Daewoo, Deutz, и генераторов Shanghai Landian, Guangzhou Engga, Shanghai Marathon, Leroy-Somer – это уже гарантия определенного уровня качества, но все равно требуется тщательный контроль и тестирование.

Особенно важно обращать внимание на качество топливной аппаратуры. Некачественные форсунки или топливный насос могут существенно снизить эффективность двигателя и увеличить его износ. В нашей практике были случаи, когда из-за проблем с топливной системой приходилось полностью разбирать и перебирать двигатель. Это, конечно, дополнительные затраты и просто потеря времени.

Интеграция и системы управления: ключ к стабильной работе

Просто собрать двигатель и генератор – недостаточно. Необходимо обеспечить их надежную интеграцию и создать эффективную систему управления. От этого напрямую зависит стабильность работы агрегата и его долговечность. Мы используем современные системы управления, которые позволяют отслеживать ключевые параметры работы двигателя и генератора, своевременно выявлять и устранять неисправности. Например, в наших автоматизированных генераторах предусмотрена система автоматической регулировки оборотов двигателя в зависимости от нагрузки, что позволяет поддерживать оптимальный режим работы и снижать расход топлива.

Важным аспектом является система охлаждения. При работе дизель-генератора большой мощности выделяется огромное количество тепла, которое необходимо эффективно отводить. Недостаточная эффективность системы охлаждения может привести к перегреву двигателя и повреждению его деталей. Мы используем различные типы систем охлаждения, в зависимости от условий эксплуатации: воздушное, водяное, с использованием рефрижератора.

Контроль качества на всех этапах производства

Качество – это наш главный приоритет. Мы осуществляем строгий контроль качества на всех этапах производства, от входного контроля комплектующих до финального тестирования готовой продукции. Каждый дизель-генератор большой мощности проходит комплексное испытание на соответствие заявленным техническим характеристикам и требованиям безопасности. Мы используем современное оборудование для испытаний, которое позволяет точно и надежно оценивать качество нашей продукции. В частности, мы используем испытательные стенды для проверки электрических параметров генератора, а также стенды для проверки работы двигателя под нагрузкой.

К сожалению, не всегда удается избежать брака. Были случаи, когда обнаруживались дефекты сварки, некачественная сборка или неправильная установка компонентов. В таких случаях мы немедленно принимаем меры по устранению недостатков и предотвращению повторения подобных ошибок в будущем. Система контроля качества постоянно совершенствуется, чтобы соответствовать самым высоким требованиям.

Реальные примеры и выводы

Недавно мы поставили дизель-генератор большой мощности на 1000 кВт для промышленного предприятия, работающего в условиях частых перебоев с электроснабжением. Генератор должен был обеспечивать бесперебойную работу критически важных систем предприятия, таких как производственное оборудование, системы отопления и вентиляции, а также системы безопасности. После установки генератор показал себя отлично, обеспечивая стабильное электроснабжение в течение всего периода испытаний. Клиент остался очень доволен качеством нашей продукции и оперативностью нашей технической поддержки.

Можно сказать, что производство дизель-генераторов большой мощности – это сложный и ответственный процесс, требующий высокой квалификации персонала, современного оборудования и строгого контроля качества. Но, при правильном подходе, можно создавать надежные и долговечные агрегаты, которые будут служить своим владельцам долгие годы.

Пример проблемной ситуации и её решения

В одном случае, после ввода в эксплуатацию генератора, возникла проблема с нестабильной частотой выходного напряжения. При анализе ситуации, выяснилось, что проблема была связана с неисправностью синхронного реле. Замена реле и последующая калибровка позволили восстановить стабильность частоты и устранить проблему.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- высококачественные заводы которые покупают генераторы с автозапуском для домашнего использования

- Поставщики высокого качества дизельный генератор кВт цена

- Поставщики высокомощного дизельного генераторного оборудования мощностью 250 кВт

- Оптовые поставщики 10 кВт генераторы с автоматическим запуском

- Высококачественные поставщики портативных источников аварийного питания

- Дизельный генератор 60s завод

- Производители дизельных генераторов TSS AD T400

- Поставщик высококачественных дизельных генераторов 60 Гц

- Производитель газовых генераторных установок мощностью 2 МВт

- Производители дизель-генераторных установок большой мощности 700 кВт