Оптовый завод по производству дизельных генераторов мощностью 1500 кВт.

Большинство запросов на рынке – это поиск поставщиков мощных дизельных генераторов. Особенно часто встречается запрос, который звучит примерно так: 'Оптовый завод по производству дизельных генераторов мощностью 1500 кВт'. Но давайте начистоту, зачастую реальное соответствие заявленной мощности и качеству исполнения – это вопрос аккуратной работы и глубоких знаний. На самом деле, генераторные установки такой мощности – это не просто набор запчастей, а сложная система, требующая грамотного проектирования, качественных компонентов и, конечно, квалифицированной сборки. Мы не о гарантиях и сертификатах – они есть у всех. Я хочу поговорить о том, что реально происходит за кулисами, о проблемах, с которыми сталкиваешься постоянно, и о том, как их решают (или пытаются решить).

Заявленная мощность против реальной производительности

Первое, с чем сталкиваешься – это спецификации. Заявленная мощность 1500 кВт – это теоретический максимум, достигаемый при определенных условиях. На практике, реальная, постоянно поддерживаемая мощность генератора может быть ниже. Это зависит от множества факторов: нагрузки, температуры окружающей среды, качества топлива, состояния двигателя и системы охлаждения. Многие производители завышают мощность, чтобы привлечь покупателя. И это не всегда обман – часто это просто оптимистичная оценка, но в итоге может привести к разочарованию заказчика. Ключевой вопрос – какая допустимая погрешность? И как она компенсируется в гарантийном периоде?

Проблема усугубляется разницей в качестве компонентов. Встречаются экземпляры, где дешевые компоненты, которые формально соответствуют спецификациям, выходят из строя гораздо быстрее, приводя к простою и финансовым потерям. И тут уже вопрос не только в стоимости генератора, но и в его долгосрочной рентабельности. Я лично видел ситуации, когда покупка более дорогого, но надежного генератора, в долгосрочной перспективе, оказывалась выгоднее.

В нашей практике, часто случается, что генератор, заявленный как 1500 кВт, фактически выдает кВт под нагрузкой. Это уже не критично, но важно учитывать при планировании энергоснабжения. Именно поэтому, при выборе генераторной установки, необходимо тщательно проверять технические характеристики и, по возможности, проводить испытания под реальной нагрузкой.

Контроль качества компонентов: ключевой фактор

Нельзя недооценивать важность качества используемых компонентов. Дизельные двигатели, генераторы, системы управления – всё это должно соответствовать высоким стандартам. Использование подделок или некачественных запчастей – это прямой путь к поломкам и дорогостоящему ремонту. Особенно остро эта проблема стоит при использовании комплектующих китайского производства. Помните, дешевый двигатель – это потенциально дорогой ремонт.

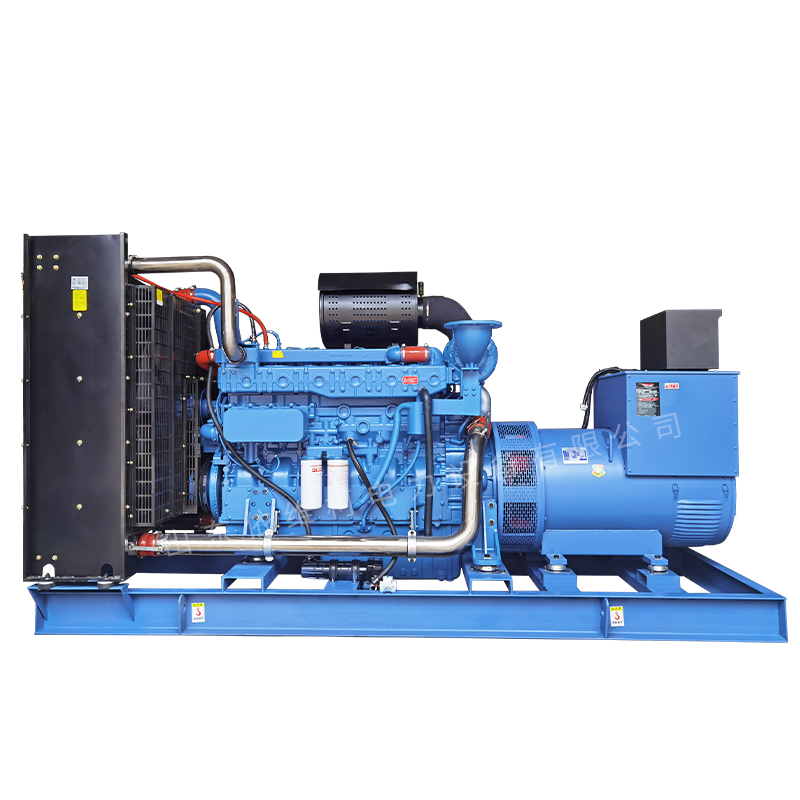

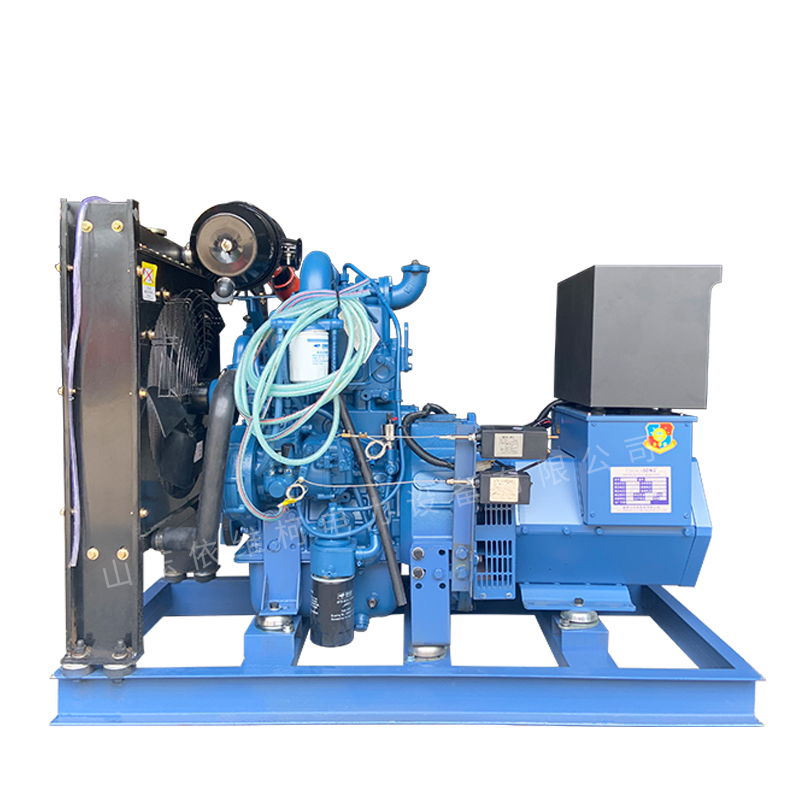

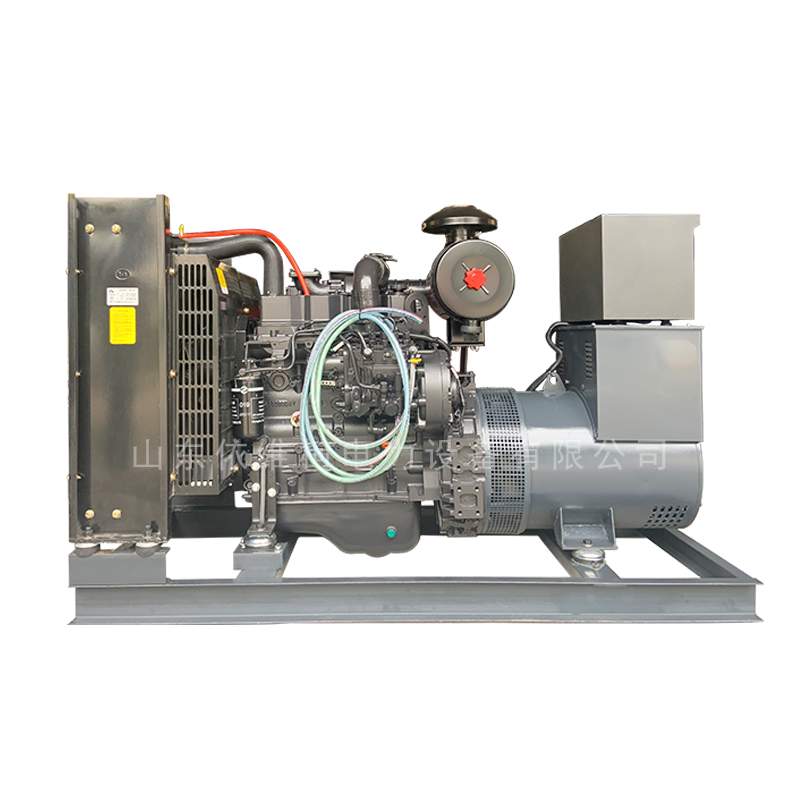

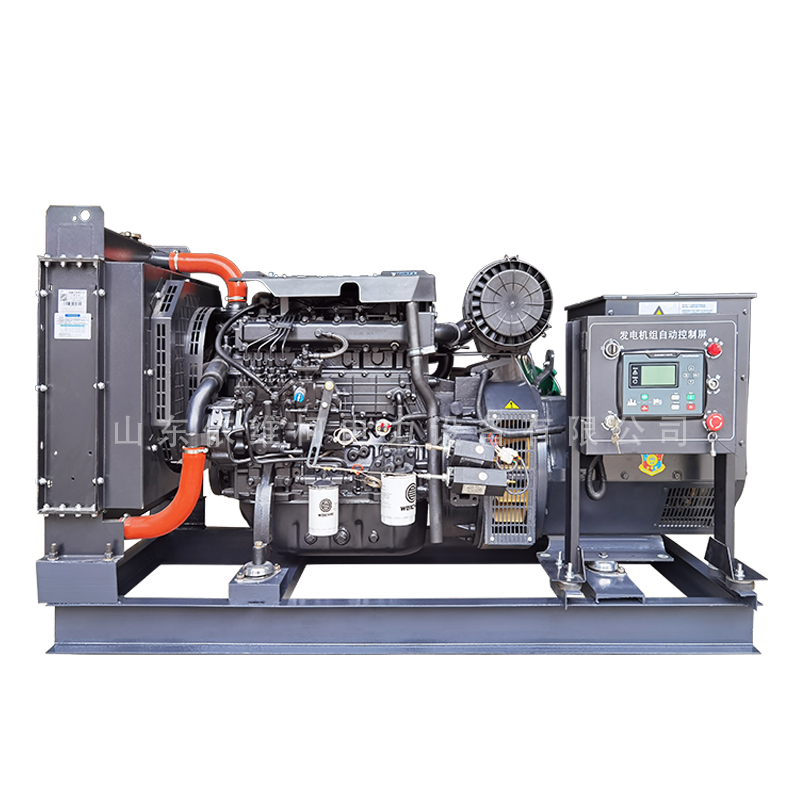

Мы всегда тщательно проверяем поставщиков комплектующих. Работаем с проверенными компаниями, имеющими хорошую репутацию на рынке. Для двигателей предпочитаем бренды Weichai, Shangchai, Yuchai – они зарекомендовали себя как надежные и долговечные. Для генераторов – Shanghai Landian, Guangzhou Engga, Shanghai Marathon. Выбор комплектующих – это инвестиция в будущее.

Бывало, что встречались случаи, когда поставщик предлагал более дешевые аналоги известных брендов. В итоге, эти аналоги выходили из строя через несколько месяцев эксплуатации, и заказчик терял не только деньги на покупку, но и деньги на ремонт и простой. Лучше заплатить немного больше, но получить качественный продукт, чем экономить сейчас и потом страдать.

Проблемы с топливной системой и двигателем

Дизельные двигатели – сложные механизмы, требующие особого ухода и обслуживания. Наиболее частые проблемы связаны с топливной системой: загрязнение топлива, неисправность топливного насоса, форсунок. Все это приводит к снижению мощности, увеличению расхода топлива и преждевременному износу двигателя.

Не менее важным является состояние системы охлаждения. Перегрев двигателя – это одна из самых распространенных причин поломок. Неисправность радиатора, термостата, насоса охлаждения может привести к серьезным последствиям. Поэтому необходимо регулярно проводить диагностику и обслуживание системы охлаждения. В нашей практике часто приходится сталкиваться с проблемами, связанными с засорением радиатора, особенно в условиях пыльного климата.

Вспомните один случай: заказчик купил дизельный генератор для стройплощадки. Через месяц генератор перестал запускаться. При проверке выяснилось, что топливо в баке было загрязнено, а форсунки – засорены. Простое решение – промывка топливной системы. Но это могло быть предотвращено, если бы заказчик регулярно проводил обслуживание и использовал качественное топливо. Такие ситуации, к сожалению, не редкость.

Регулярное техническое обслуживание: залог долгой жизни генератора

Регулярное техническое обслуживание – это не просто формальность, а необходимость. Своевременная замена масла, фильтров, свечей зажигания, проверка и регулировка топливной системы – все это помогает поддерживать двигатель в исправном состоянии и продлевает его срок службы. Мы рекомендуем проводить техническое обслуживание каждые 100-200 часов работы генератора. Это оптимальный интервал, при котором можно выявить и устранить возможные проблемы на ранней стадии.

Современные генераторные установки оснащаются системами мониторинга, которые позволяют отслеживать состояние двигателя и других компонентов. Это помогает оперативно реагировать на возникающие проблемы и предотвращать серьезные поломки. Однако, даже с наличием систем мониторинга, регулярное техническое обслуживание остается обязательным. Системы мониторинга показывают, что *возможно* произойдет поломка, а не *когда* она произойдет.

Мы предлагаем комплексные программы технического обслуживания, которые включают в себя все необходимые работы. Это позволяет заказчику не беспокоиться о техническом состоянии генератора и быть уверенным в его надежной работе. Мы также проводим обучение персонала заказчика, чтобы они могли самостоятельно проводить базовые работы по обслуживанию генератора.

Модернизация и параллельная работа генераторов

Современные требования к энергоснабжению диктуют необходимость модернизации генераторных установок. Например, установка автоматизированных систем управления, систем мониторинга, систем защиты от перенапряжений. Это позволяет повысить эффективность работы генератора, снизить расход топлива и продлить срок его службы.

Еще одним важным аспектом является возможность параллельной работы нескольких генераторов. Это позволяет обеспечить резервирование электроэнергии и повысить надежность энергоснабжения. Однако, для обеспечения безопасной параллельной работы необходимо использовать специальные системы управления, которые контролируют синхронизацию генераторов и предотвращают возникновение конфликтов. Иначе, это может привести к серьезным повреждениям оборудования.

В нашей практике были случаи успешной реализации проектов параллельной работы нескольких генераторов. Например, для крупного промышленного предприятия мы установили два 1500 кВт генератора, которые работают в резервном режиме. В случае отключения электроэнергии в сети, один из генераторов автоматически запускается и обеспечивает бесперебойное энергоснабжение предприятия. Такие решения позволяют избежать простоев и финансовых потерь.

Автоматизированные системы управления: ключевой элемент современной генераторной установки

Автоматизированные системы управления (АСУ) позволяют автоматизировать многие процессы, связанные с работой генератора: запуск, остановка, мониторинг, защита от нештатных ситуаций. Это позволяет снизить нагрузку на персонал и повысить эффективность работы генератора. Кроме того, АСУ обеспечивают возможность удаленного управления генератором, что особенно важно для объектов, расположенных в труднодоступных местах.

Современные АСУ оснащаются системами диагностики, которые позволяют выявлять неисправности в работе генератора и предупреждать о возможных проблемах. Это позволяет проводить профилактические работы и предотвращать серьезные поломки. Мы используем АСУ от ведущих мировых производителей, которые зарекомендовали себя как надежные и эффективные.

Вспомните, как раньше нужно было постоянно следить за генератором, чтобы он не перегрелся или не вышел из строя. Сейчас все это автоматизировано. АСУ контролирует все параметры работы генератора и автоматически принимает меры

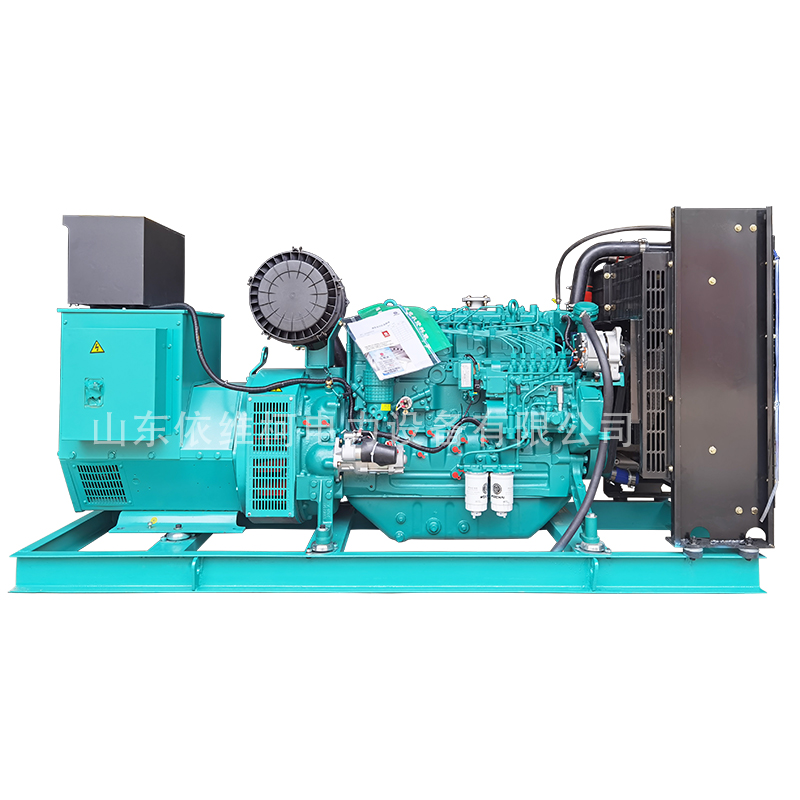

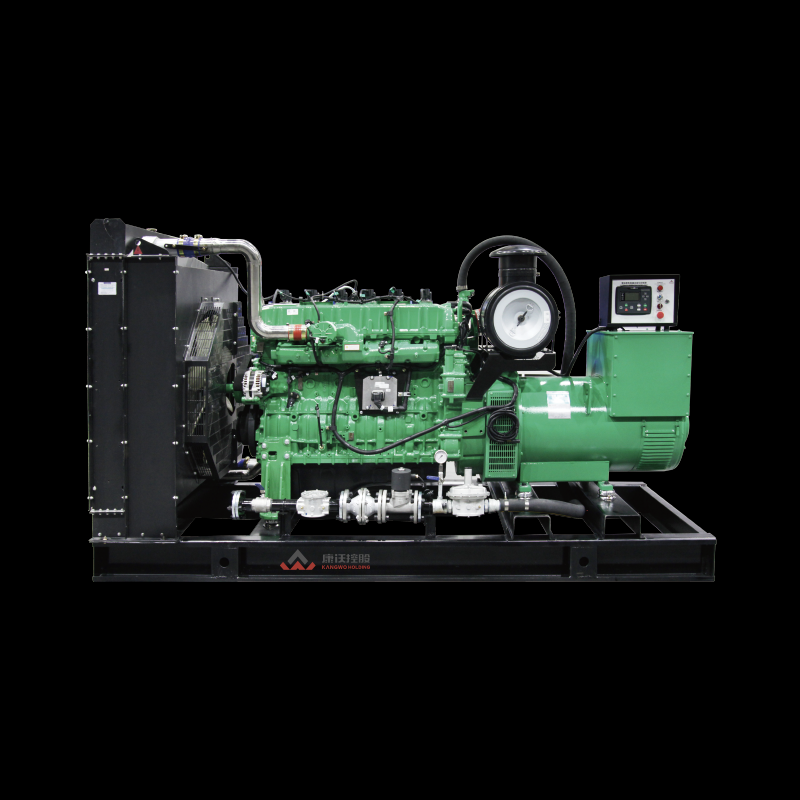

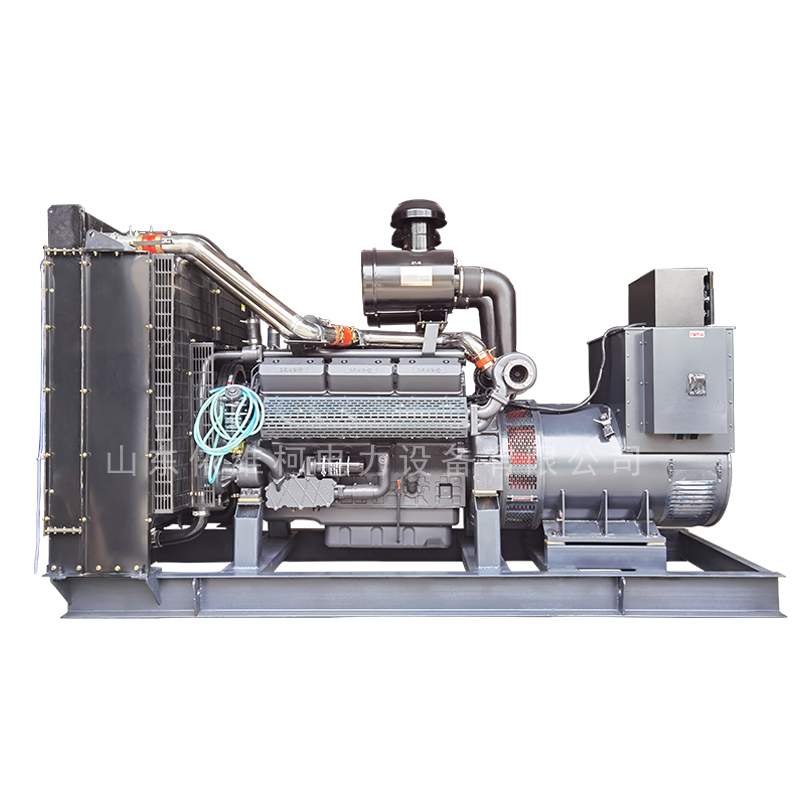

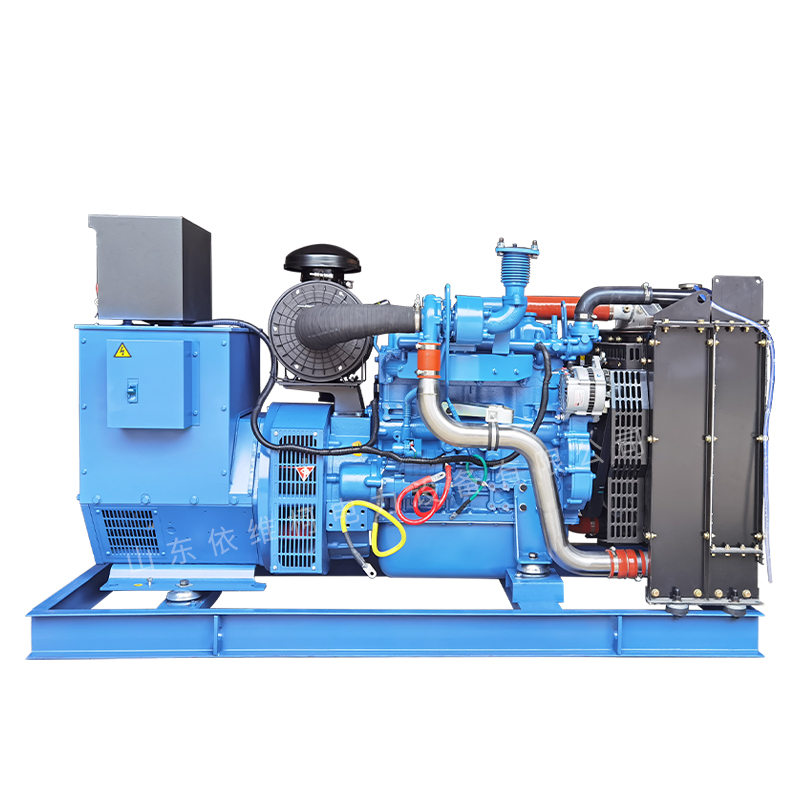

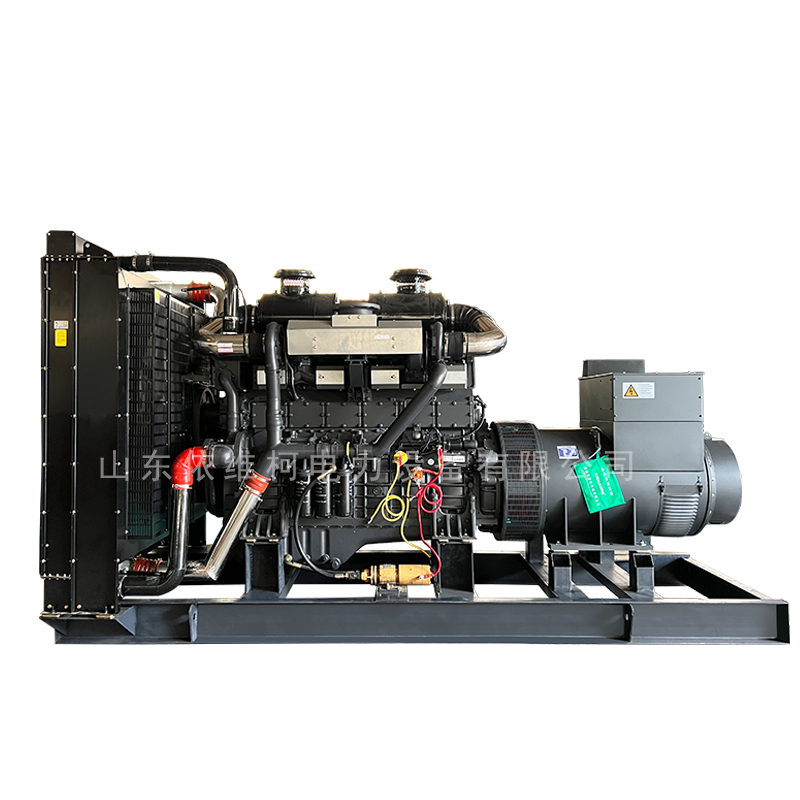

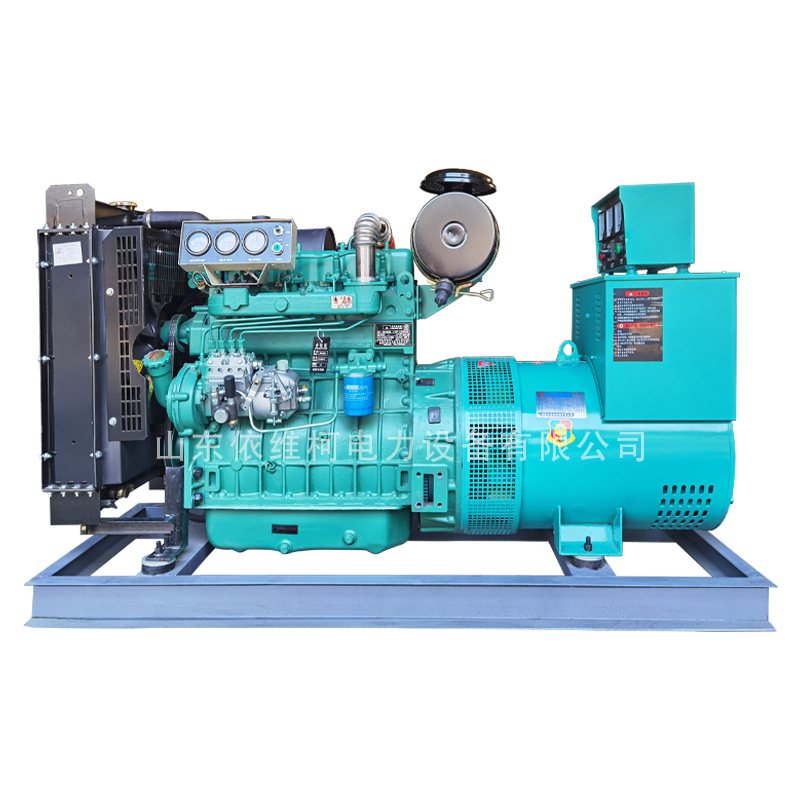

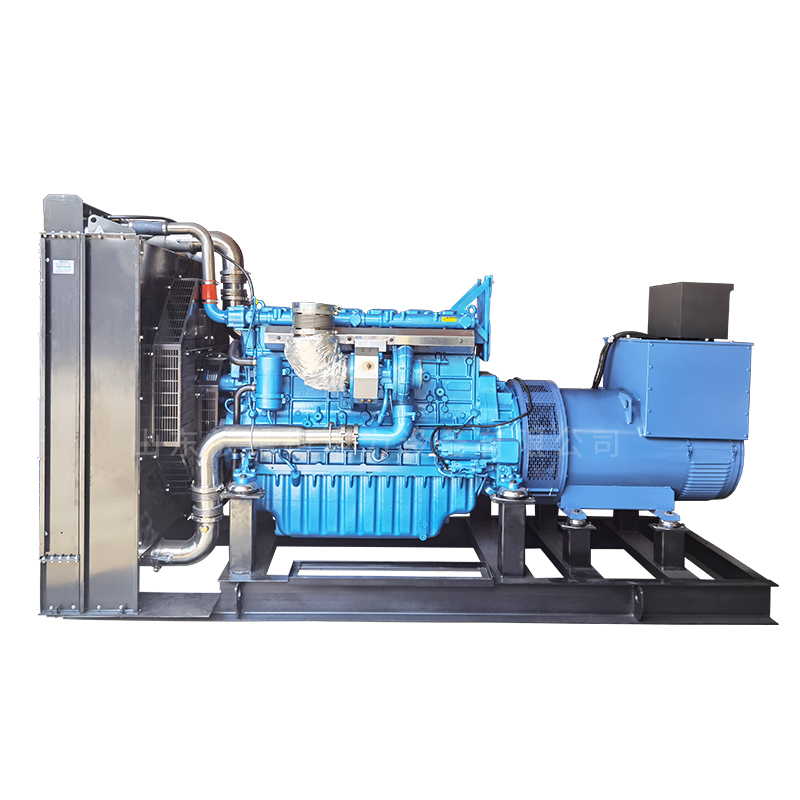

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики метанольных генераторов

- газопоршневая электростанция производители

- Оптовые цены на генераторы для дома

- дизельный генератор квт

- Производитель высококачественных мобильных аварийных источников питания

- Оптовые заводы дизель-генераторов для горнодобывающей промышленности

- Высококачественные дизельные генераторы 5 кВт

- Оптовые заводы по производству дизельных генераторных установок высокой мощности 500 кВт

- Оптовая дизельный генератор 30 кВт завод

- Газопоршневые электростанции