Оптовое производство газовых генераторов

Давно хотел поделиться мыслями о оптовом производстве газовых генераторов. Часто встречаю мнение, что это просто сборка готовых компонентов. Ага, как же! Сборка – это только верхушка айсберга. На самом деле, это комплексная задача, где нужно учитывать множество нюансов, от подбора двигателей и генераторов до интеграции систем автоматизации и соответствия нормативным требованиям. И я уверен, что качественное производство – это не просто себестоимость, а ключевой фактор конкурентоспособности. Особенно сейчас, когда спрос на автономные источники энергии растет.

Основные этапы производства: от проектирования до отгрузки

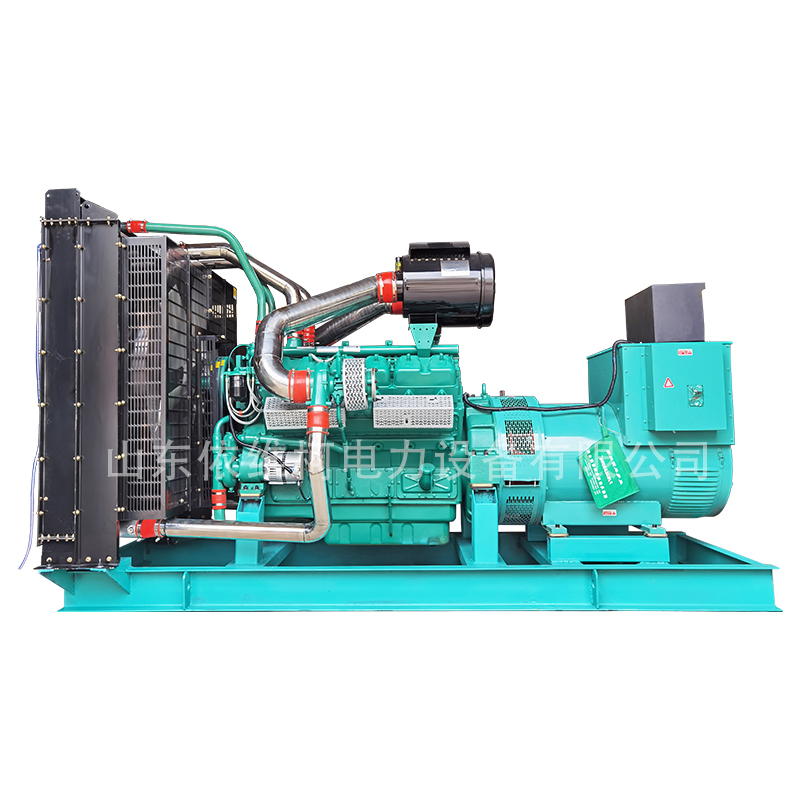

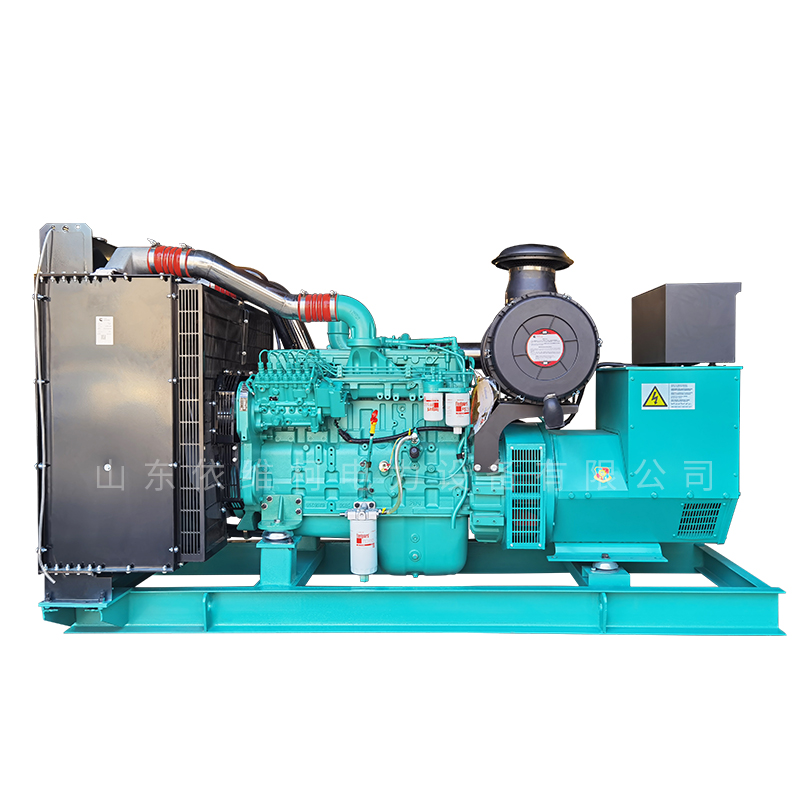

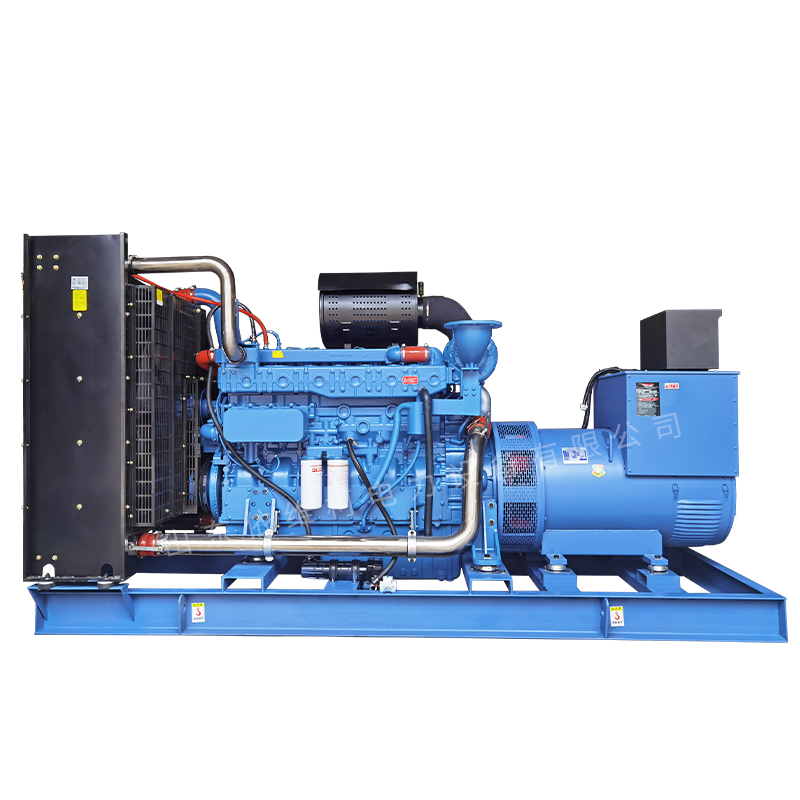

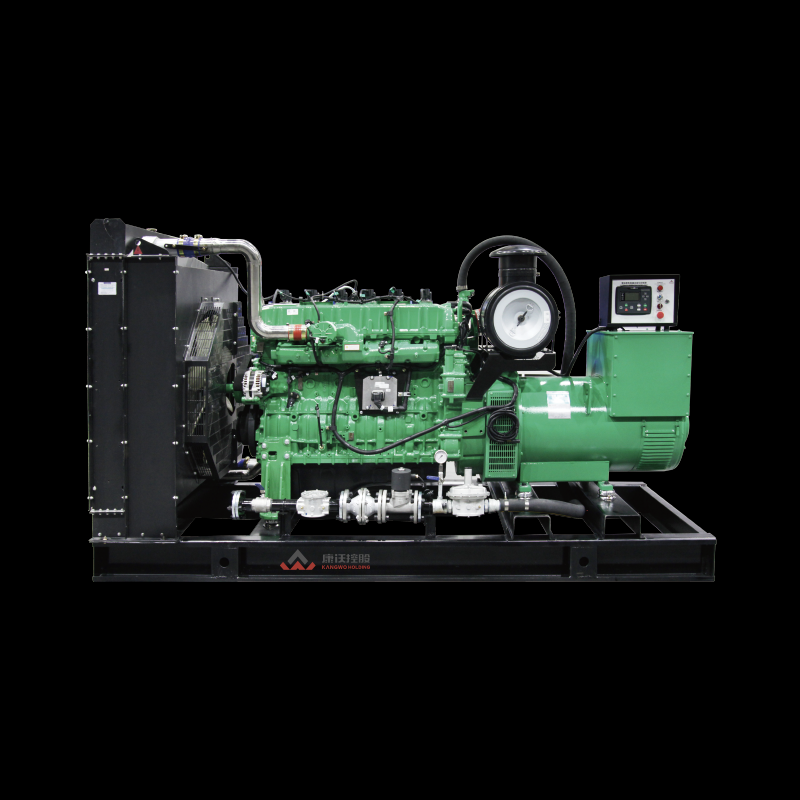

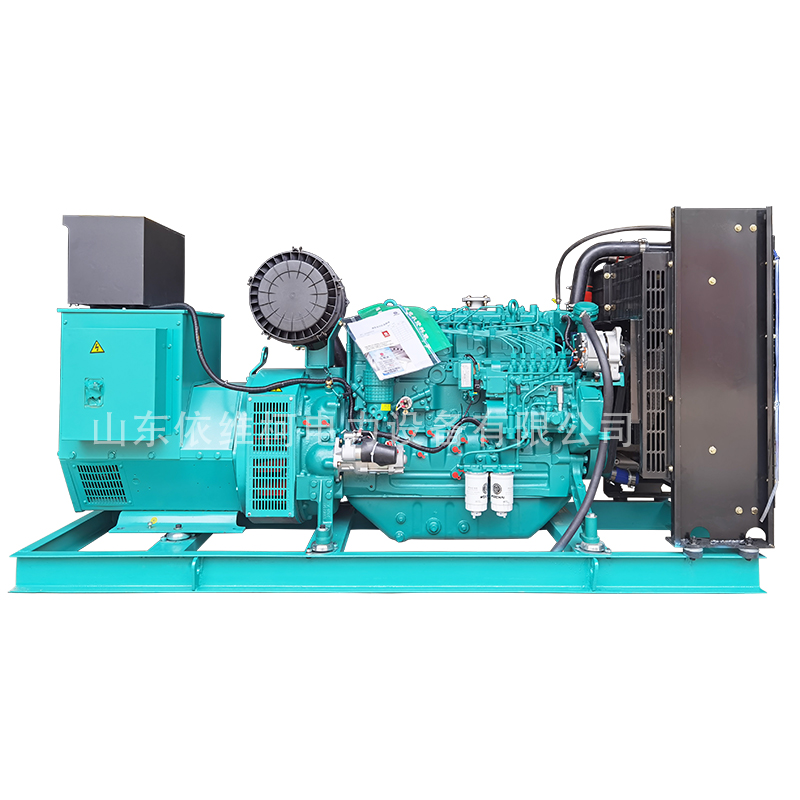

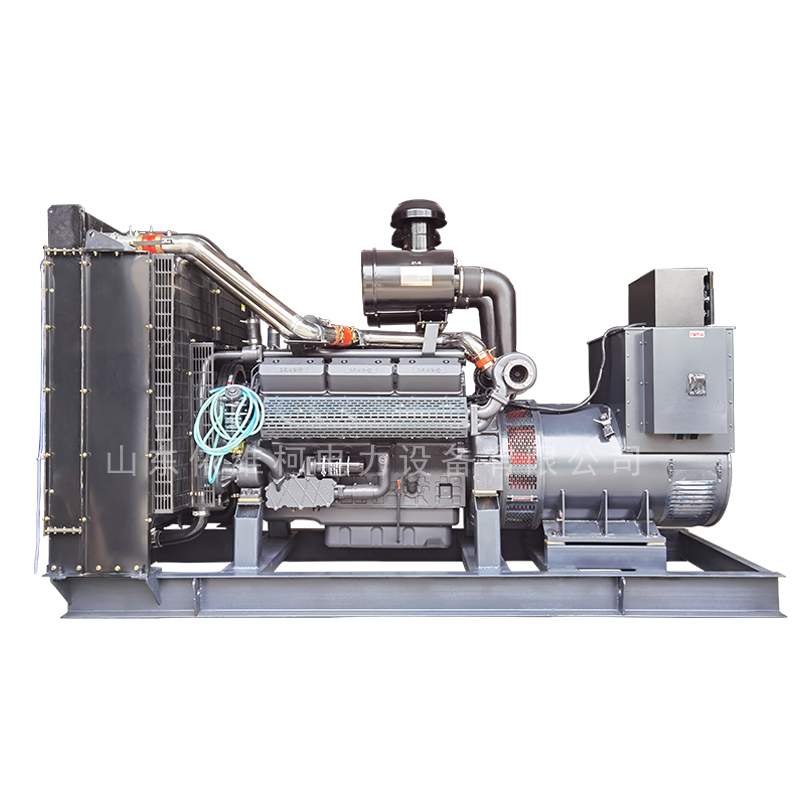

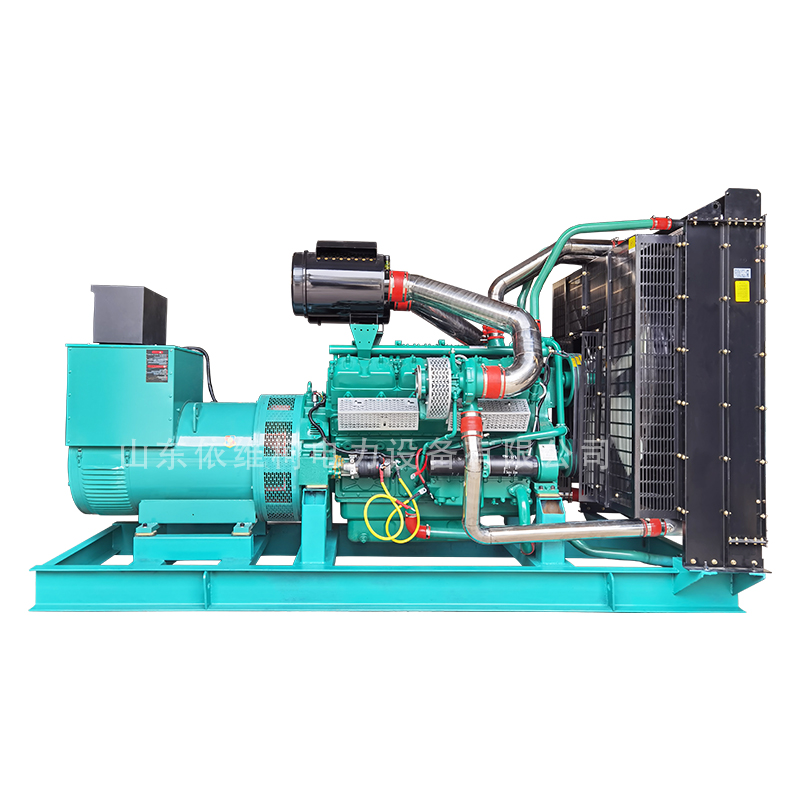

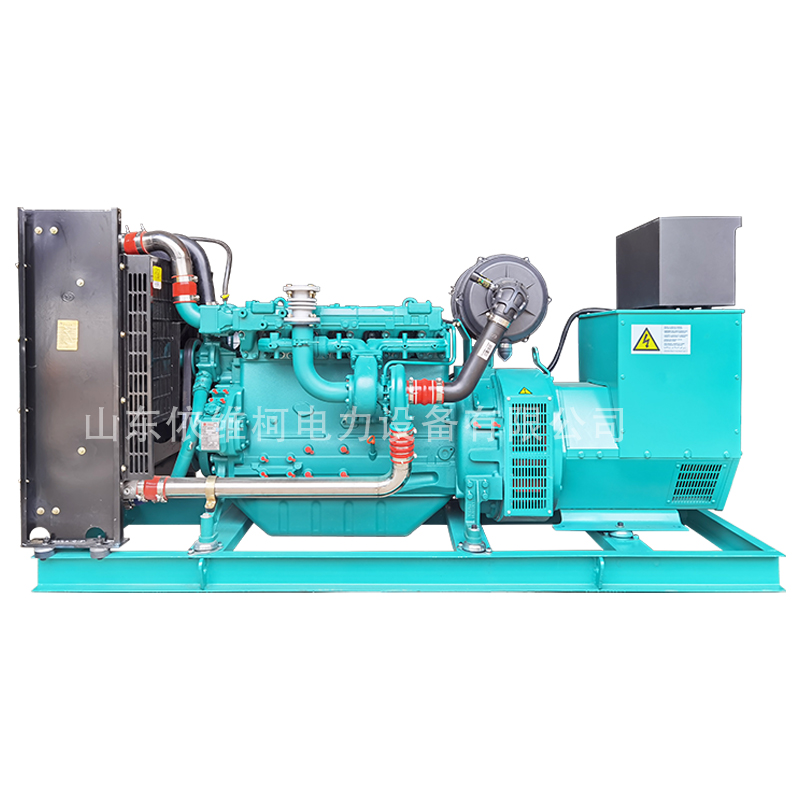

Начать стоит с проектирования. Это не просто чертежи, это глубокий анализ требований заказчика, выбор оптимальной конфигурации – мощность, тип топлива, наличие дополнительных систем (например, системы охлаждения, шумоизоляции). В нашем случае, в ООО Шаньдун Ивеко Электрооборудование (https://www.sdiveco.ru) именно на этом этапе мы уделяем особое внимание. Мы работаем с разными типами двигателей и генераторов, поэтому необходимо учитывать совместимость и возможность параллельной работы нескольких агрегатов.

Дальше идет закупка комплектующих. Здесь тоже нужно быть внимательным. Мы предпочитаем сотрудничать с проверенными поставщиками – Shanghai Landian, Guangzhou Engga, Shanghai Marathon, Leroy-Somer, и другими известными производителями. Почему? Потому что от качества этих компонентов напрямую зависит надежность и долговечность готового газового генератора. Иногда экономить на этом просто нельзя, иначе потом придется решать проблемы, которые гораздо дороже.

После этого – собственно, производство. Сварка, покраска, сборка электрических систем – все это требует строгого контроля качества. И, конечно, необходимо провести комплексное тестирование готового агрегата. Мы проводим испытания под нагрузкой, проверяем соответствие электрических параметров, убеждаемся в работоспособности всех систем защиты. Иногда, даже после всех проверок, возникают неожиданные проблемы. Например, может оказаться, что система управления работает некорректно, или что генератор перегревается. В таких случаях приходится переделывать работу, что увеличивает сроки и стоимость производства.

Проблемы, с которыми сталкиваются при производстве газовых генераторов

Одна из самых распространенных проблем – это поиск квалифицированных кадров. Хороших сварщиков, электриков, механиков – их не так много. И обучение новых сотрудников требует времени и затрат. Кроме того, постоянно появляются новые технологии и требования к безопасности, поэтому необходимо регулярно повышать квалификацию персонала. Например, недавно столкнулись с проблемой, связанной с внедрением новой системы мониторинга параметров работы генератора. Для работы с этой системой потребовалось обучить наших технических специалистов.

Еще одна проблема – это логистика. Мы производим газовые генераторы разных размеров и мощностей, поэтому необходимо организовать эффективную систему доставки компонентов и готовой продукции. Особенно это актуально для международных поставок. Нужно учитывать таможенные правила, транспортные расходы, страхование грузов. Иногда возникают задержки, которые негативно влияют на сроки выполнения заказов. И вот тут, конечно, нужно иметь запасной план.

Контроль качества: краеугольный камень успеха

Контроль качества на каждом этапе производства – это не просто формальность, это гарантия надежности и долговечности готовой продукции. Мы используем различные методы контроля – визуальный осмотр, функциональные испытания, измерение параметров. Иногда мы заказываем независимую экспертизу, чтобы убедиться в соответствии продукции требованиям стандартов. Недавно одна из наших партий генераторов не прошла испытания из-за небольших отклонений в электрических параметрах. Пришлось провести дополнительную работу по корректировке и повторному тестированию.

Обновление технологий и автоматизация производства

Постепенно мы внедряем автоматизированные системы на производстве. Это позволяет повысить производительность, снизить количество ошибок и улучшить контроль качества. Например, мы используем роботизированные манипуляторы для сварки и покраски корпусов генераторов. Это позволяет сократить время выполнения операций и улучшить качество обработки. Плюс, это снижает нагрузку на персонал и повышает безопасность работы.

Конечно, автоматизация – это не панацея. Необходимо правильно подобрать оборудование, обучить персонал работе с ним и постоянно поддерживать систему в рабочем состоянии. Но в целом, автоматизация – это важный шаг на пути к повышению конкурентоспособности. В перспективе планируем внедрить систему управления производством, которая позволит нам более эффективно планировать производство, контролировать запасы и отслеживать сроки выполнения заказов. Это позволит нам еще больше оптимизировать оптовое производство газовых генераторов.

Будущее производства газовых генераторов: тенденции и перспективы

Я думаю, что в будущем производство газовых генераторов будет все больше ориентировано на модульные решения. Это позволит заказчикам легко адаптировать генераторы под свои нужды, добавляя или удаляя различные модули. Например, модуль управления, модуль связи, модуль автоматической подгрузки газа. Это повысит гибкость и универсальность продукции.

Еще одна тенденция – это развитие беспилотных технологий. Например, можно использовать дроны для инспекции генераторов, роботов для проведения технического обслуживания и ремонта. Это позволит снизить затраты на обслуживание и повысить безопасность работы.

И, конечно, нельзя забывать о вопросах экологической безопасности. В будущем газовые генераторы будут все более экологичными, с более низким уровнем выбросов вредных веществ. Мы уже сейчас работаем над разработкой генераторов, которые используют более чистые виды топлива и имеют более эффективные системы очистки выхлопных газов. Мы стремимся к тому, чтобы наше производство соответствовало самым строгим экологическим стандартам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Высококачественная дизельная электростанция мощностью 700 кВт

- Оптовые поставщики 1000 кВт газовые генераторные установки цены

- Завод высококачественных дизельных генераторов на 1000 кВт

- Производитель высококачественных дизельных генераторов TSS AD

- Поставщики оптовых дизельных генераторов TSS AD T400

- Производитель высококачественных бензиновых генераторных установок по цене

- Завод по производству дизельных генераторов мощностью 200 кВт

- Оптовые фабрики генераторов с автоматическим переключением

- Оптовая дизельный генератор 50s завод

- Высококачественный дизельный генератор 100