МВт газогенераторный завод

Все часто говорят о 'газогенераторных заводах' как о каком-то волшебном решении энергетических проблем, особенно в отдаленных регионах. Идея кажется привлекательной: использовать местные, зачастую недорогие ресурсы (например, уголь, торф) для производства газа, а затем – электроэнергии. Но на практике все не так однозначно. Начал с изучения опыта работы с подобными установками, и вот что получилось. За годы практики накопилось немало наблюдений, которые не всегда попадают в официальную документацию.

Основные принципы работы и их ограничения

В теории, газогенераторный завод – это достаточно простая система: топливо газифицируется, получается синтез-газ, который затем используется в газопоршневых или газотурбинных установках для производства электроэнергии. Звучит логично, но ключевое здесь – качество синтез-газа. Некачественный газ, с большим содержанием золы и других примесей, может серьезно повредить оборудование, особенно газопоршневые установки. И тут уже возникают проблемы с выбором технологии газификации и, соответственно, с процессом подготовки сырья. Например, работа с угольным сырьем требует сложной системы очистки газов, чтобы избежать отравления катализаторов и повреждения турбин.

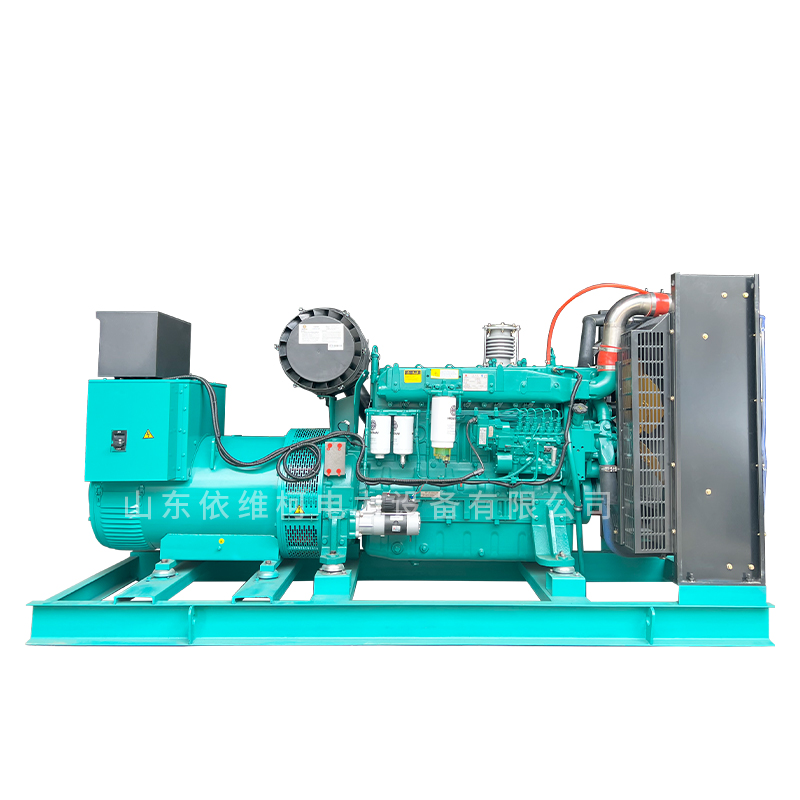

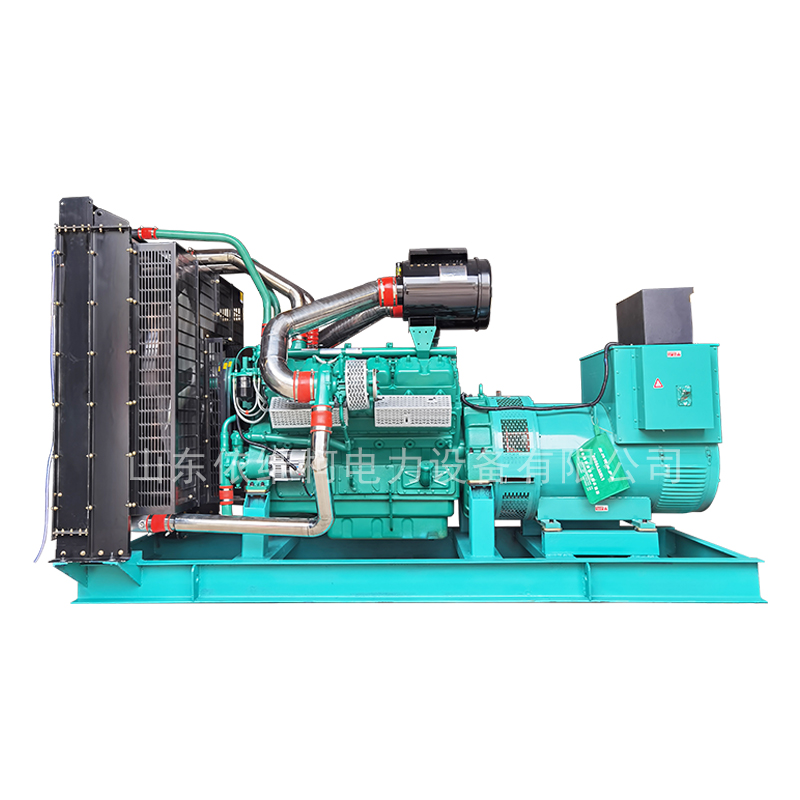

Часто встречаются проекты, где просто недооценивают необходимость предварительной обработки сырья. Попытки использовать 'сырой' синтез-газ приводят к быстрому износу генераторов и увеличению затрат на ремонт и обслуживание. Мы, например, сталкивались с ситуацией, когда проект на основе газогенераторных установок для удаленной шахты провалился из-за того, что не учли содержание серы в угле. Простое подключение установленного генератора не решило проблему - потребовалось дорогостоящее оборудование для удаления сернистых соединений из газа, что свело на нет все преимущества использования местного топлива. ООО Шаньдун Ивеко Электрооборудование, как поставщик генераторных установок, прекрасно понимает важность этих нюансов, и наши решения учитывают различные источники сырья и соответствующие требования к очистке газа.

Проблемы с качеством газа и его влияние на оборудование

Качество синтез-газа напрямую влияет на срок службы и эффективность оборудования. Наличие золы, серы, азота и других примесей может привести к образованию отложений на поверхностях теплообменников, катализаторов и лопаток турбин. Это, в свою очередь, снижает их эффективность и увеличивает риск поломок. Особенно это критично для турбинных установок, где даже небольшие отложения могут значительно уменьшить мощность и увеличить расход топлива.

Некоторые проекты пытаются использовать более простые, менее эффективные системы газификации, чтобы снизить первоначальные затраты. Это может быть оправдано для временных решений, но в долгосрочной перспективе приводит к значительно большим эксплуатационным расходам. Например, использование традиционного газификатора с низким уровнем очистки газа может привести к необходимости частой замены фильтров и катализаторов, а также к увеличению частоты проведения технического обслуживания. И это, конечно, не учитывая возможные простои из-за поломок оборудования.

Синтез-газ: от производства до использования в газогенераторной установке

Процесс газификации – это сложная химическая реакция, в которой топливо (уголь, торф, биомасса) взаимодействует с кислородом и водяным паром при высокой температуре. В результате образуется синтез-газ, состоящий в основном из монооксида углерода (CO) и водорода (H2). Этот газ затем очищается от примесей, таких как зола, сернистые соединения и твердые частицы. Процесс очистки может включать в себя различные методы, такие как фильтрация, абсорбция и адсорбция. Выбор метода очистки зависит от состава сырья и требований к качеству синтез-газа.

Мы часто видим, как проекты не уделяют достаточного внимания системе очистки газа. Использование простых фильтров и сепараторов может привести к попаданию примесей в газопоршневые установки, что значительно снижает их эффективность и увеличивает риск поломок. Вместо этого, более эффективным решением является использование комплексных систем очистки газа, включающих в себя несколько этапов фильтрации, абсорбции и адсорбции. Такие системы позволяют удалить большинство примесей и получить газ, соответствующий требованиям к качеству, предъявляемым к газопоршневым и газотурбинным установкам.

Выбор типа газогенератора и его особенности

Существует несколько типов газогенераторов, каждый из которых имеет свои преимущества и недостатки. Наиболее распространенные типы – это газопоршневые и газотурбинные установки. Газопоршневые установки отличаются более высокой надежностью и простотой обслуживания, но имеют более низкий КПД. Газотурбинные установки имеют более высокий КПД, но более сложны в обслуживании и требуют более квалифицированного персонала.

Выбор типа газогенератора зависит от конкретных требований к проекту. Для небольших установок, где важна надежность и простота обслуживания, лучше всего подходит газопоршневая установка. Для крупных установок, где важен высокий КПД, лучше всего подходит газотурбинная установка. При проектировании газогенераторного завода важно учитывать не только тип газогенератора, но и его мощность, КПД и другие параметры. Также необходимо учитывать особенности топлива и требования к качеству синтез-газа.

Газопоршневые vs. Газотурбинные: сравнительный анализ

Выбор между газопоршневой и газотурбинной установкой – это всегда компромисс. Газопоршневые установки проще в обслуживании, дешевле в приобретении и менее чувствительны к качеству топлива. Однако, их КПД ниже, чем у газотурбинных. Газотурбинные установки обладают более высоким КПД, что позволяет экономить топливо и снижать эксплуатационные расходы. Но они сложнее в обслуживании, требуют более квалифицированного персонала и более чувствительны к качеству топлива.

В последнее время все большую популярность приобретают комбинированные установки, сочетающие в себе преимущества газопоршневых и газотурбинных установок. Например, можно использовать газотурбинную установку для генерации электроэнергии в пиковые нагрузки, а газопоршневую установку для работы в базовой нагрузке. Такой подход позволяет оптимизировать использование топлива и снизить эксплуатационные расходы. Важно понимать, что оптимальный выбор зависит от конкретных условий эксплуатации и требований к проекту.

Ключевые проблемы при строительстве и эксплуатации газогенераторного завода

Строительство и эксплуатация газогенераторного завода – это сложный и многоэтапный процесс, требующий квалифицированного персонала и использования современного оборудования. Основные проблемы, с которыми сталкиваются инвесторы и эксплуататоры, – это высокие первоначальные затраты, сложности с поставкой топлива, необходимость обеспечения экологической безопасности и сложность обслуживания оборудования.

Высокие первоначальные затраты связаны с необходимостью приобретения дорогостоящего оборудования, строительства инфраструктуры и проведения инженерных изысканий. Сложности с поставкой топлива связаны с тем, что необходимо обеспечить стабильную и надежную поставку сырья. Необходимость обеспечения экологической безопасности связана с необходимостью соблюдения строгих экологических норм и правил. Сложность обслуживания оборудования связана с необходимостью обеспечения квалифицированным персоналом и наличием запасных частей.

Экологические аспекты и требования безопасности

Работа газогенераторного завода неизбежно связана с выбросами вредных веществ в атмосферу, таких как оксиды азота, оксиды серы и твердые частицы. Поэтому необходимо использовать современные технологии очистки газов, чтобы снизить выбросы и обеспечить экологическую безопасность. Также необходимо соблюдать строгие правила хранения и транспортировки топлива, чтобы избежать аварийных ситуаций.

Важно помнить, что экологические требования постоянно ужесточаются. Поэтому необходимо постоянно совершенствовать технологии очистки газов и использовать более экологически чистое топливо. Также необходимо проводить регулярные проверки оборудования и соблюдать правила техники безопасности, чтобы предотвратить аварии и несчастные случаи.

Альтернативные решения и перспективы развития

В настоящее время активно развиваются альтернативные решения для производства электроэнергии, такие как солнечная энергия, ветроэнергия и гидроэнергия. Эти технологии становятся все более конкурентоспособными и могут стать альтернативой газогенераторным заводам

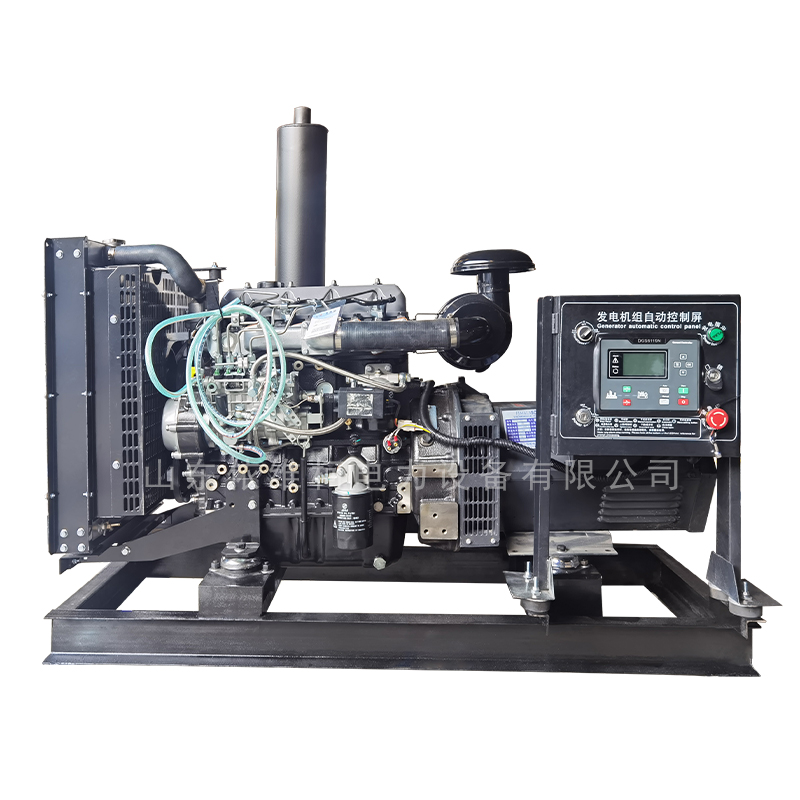

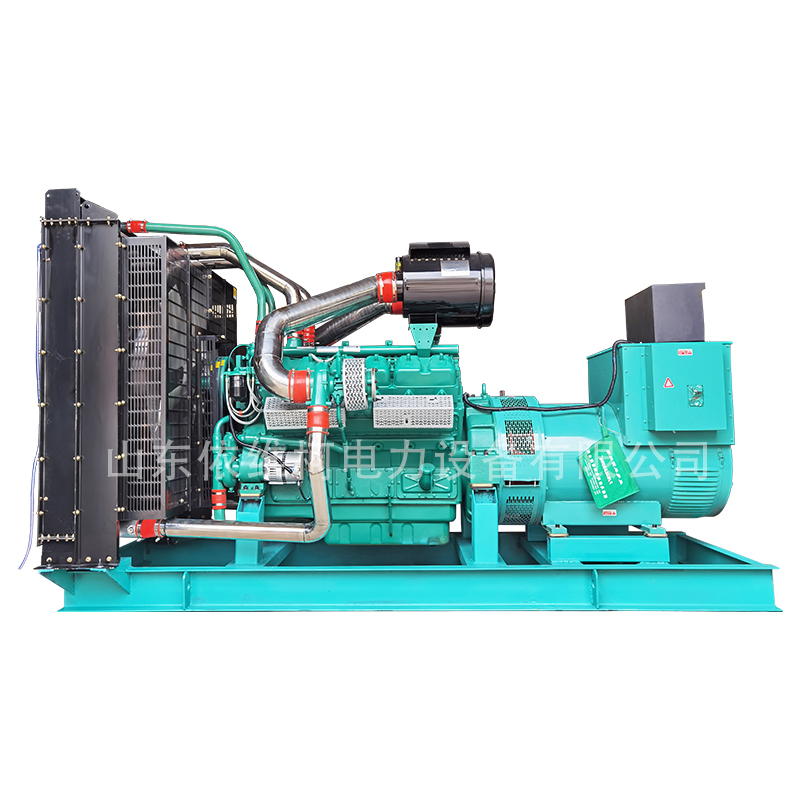

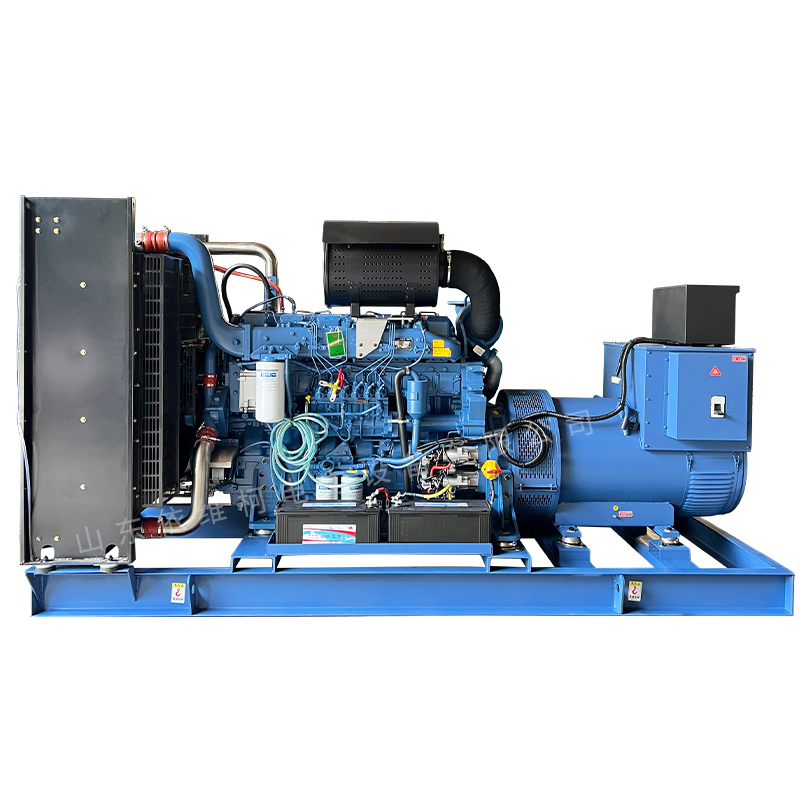

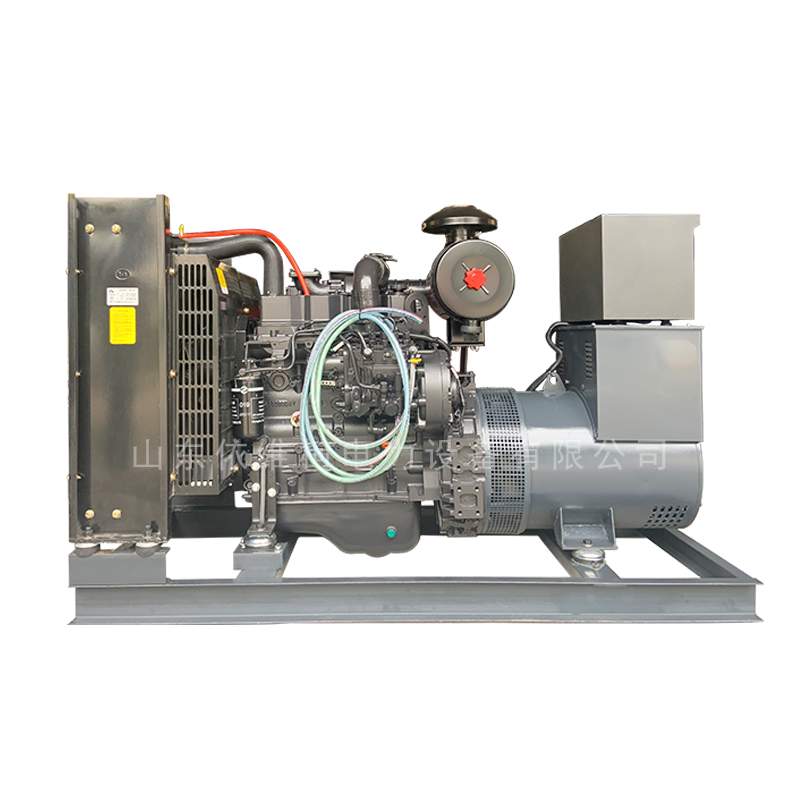

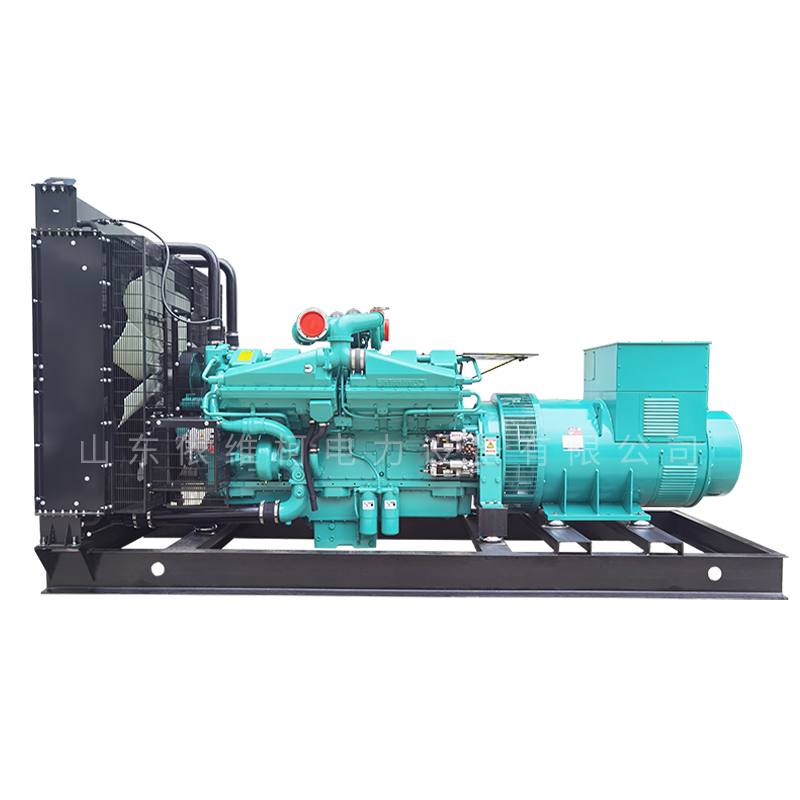

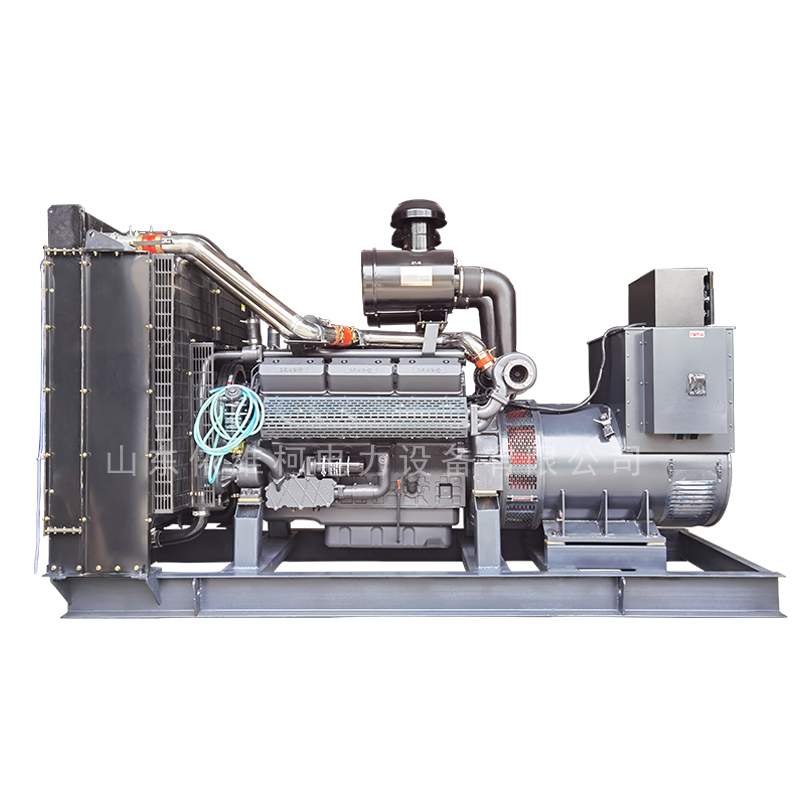

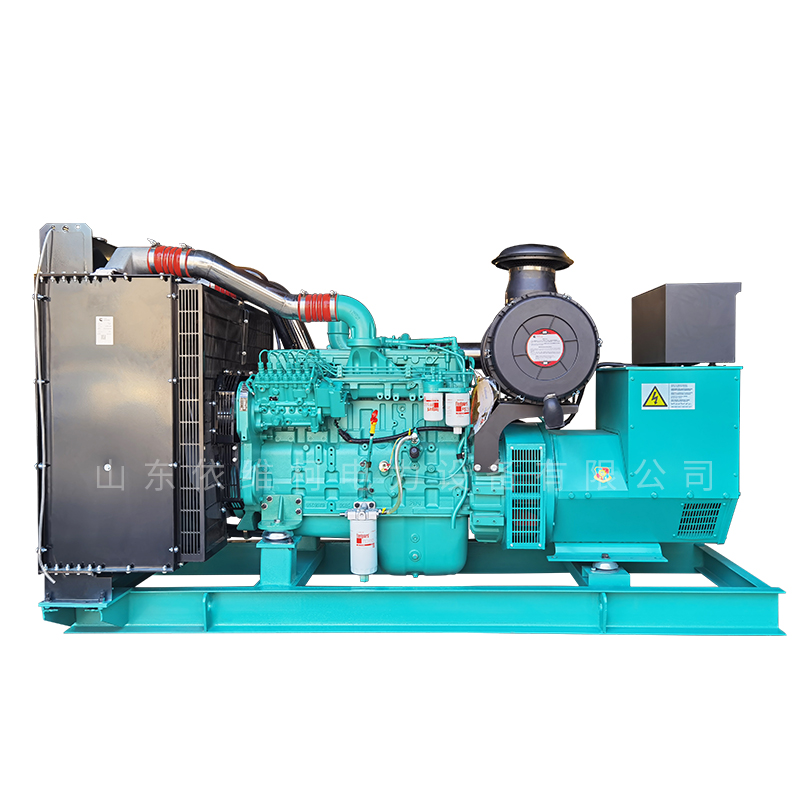

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- работа газопоршневой электростанции

- Дизельный генератор оптом 30

- Качественные производители обычных источников питания

- Поставщики бензиновых генераторов с автоматическим запуском мощностью 5 кВт

- Оптовая автоматическая генератор

- Высококачественные газовые генераторные установки серии 1000kw

- Оптовые поставщики дизельных генераторов 15 кВт

- Производитель дизельных генераторов для наружной установки

- Дизельные сварочные генераторы оптом

- Поставщики генераторов с автоматическим запуском 380 В