Завод шахтных дизель - генераторов

Дизель-генераторные установки – это, на первый взгляд, довольно простое понятие. Но когда дело доходит до их производства, возникает множество нюансов, о которых не всегда задумываются. Часто, в обсуждениях, упускается из виду не только сам двигатель и генератор, но и сложная система управления, автоматизации, а также требования к шумоизоляции и экологичности. Мы с коллегами много лет занимаемся проектированием и сборкой подобных агрегатов, и за это время накопилось немало опыта, как хорошего, так и... не совсем. В этой статье я хотел бы поделиться некоторыми соображениями, основанными на нашем практическом опыте, а также затронуть вопросы, которые часто остаются за кадром.

Основные этапы производства дизель-генераторных установок

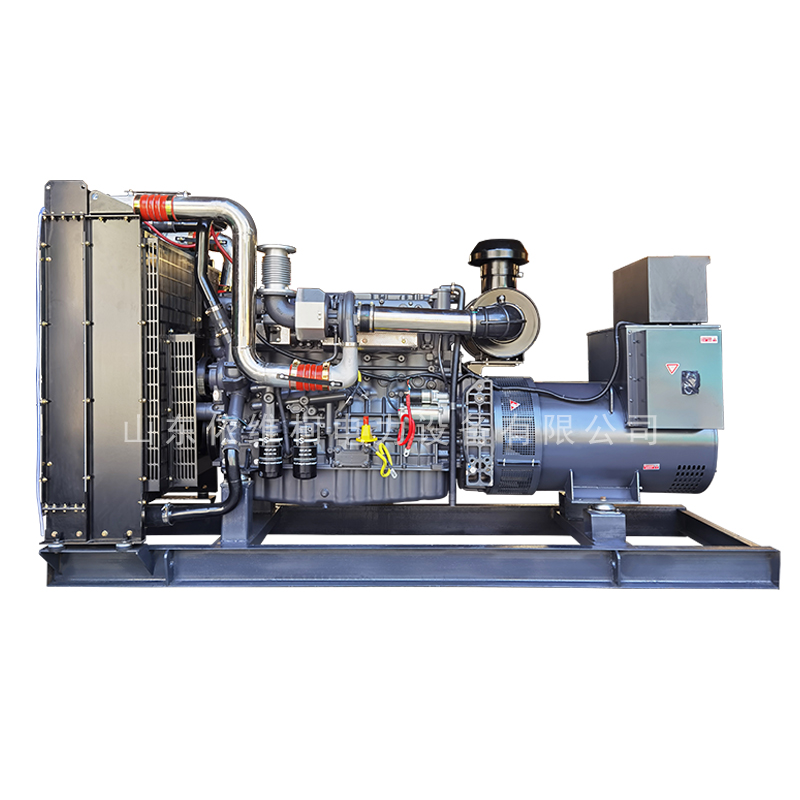

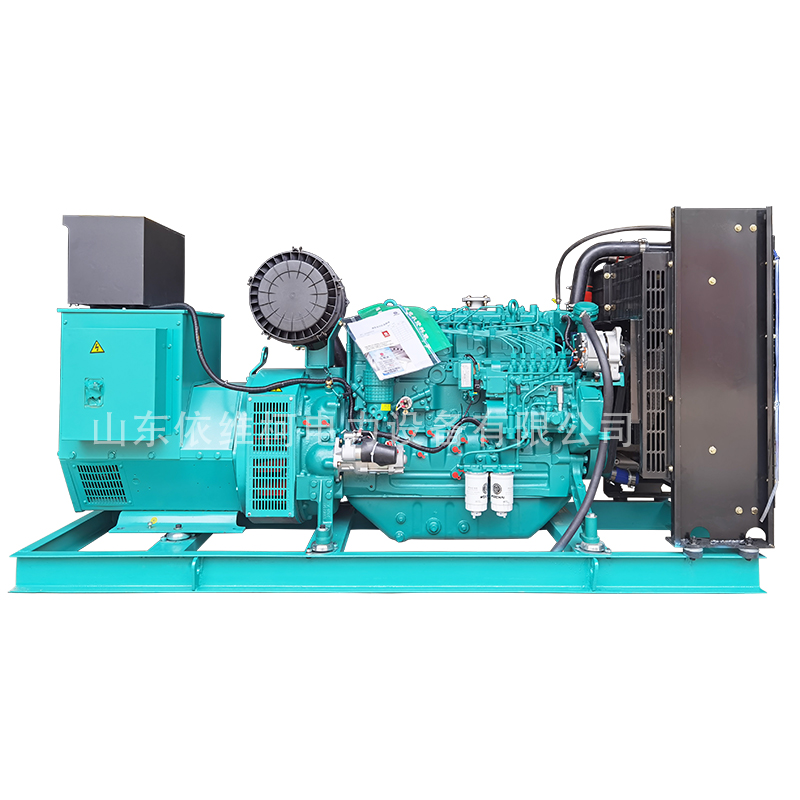

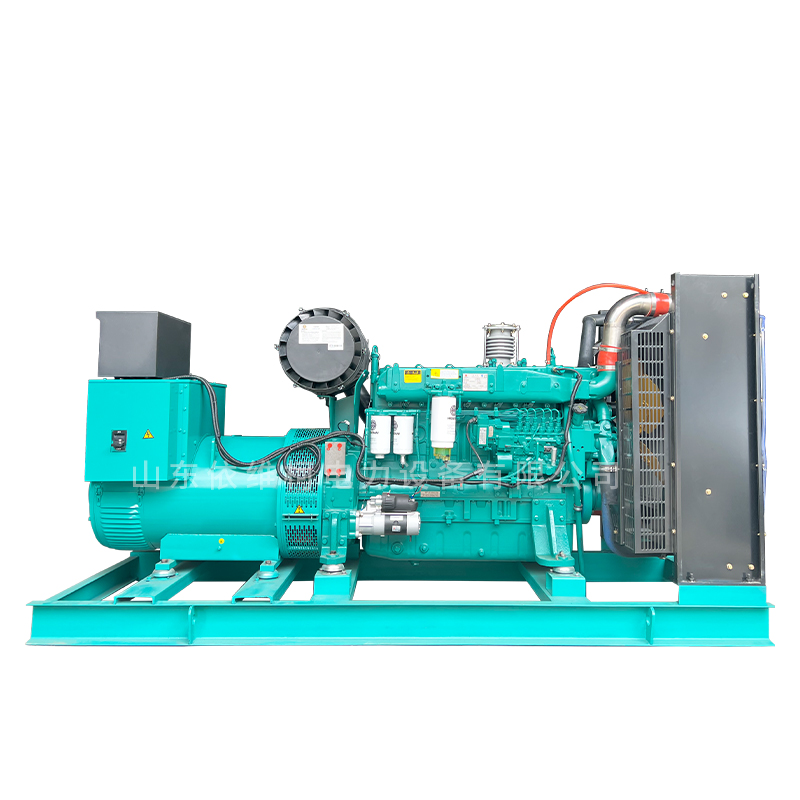

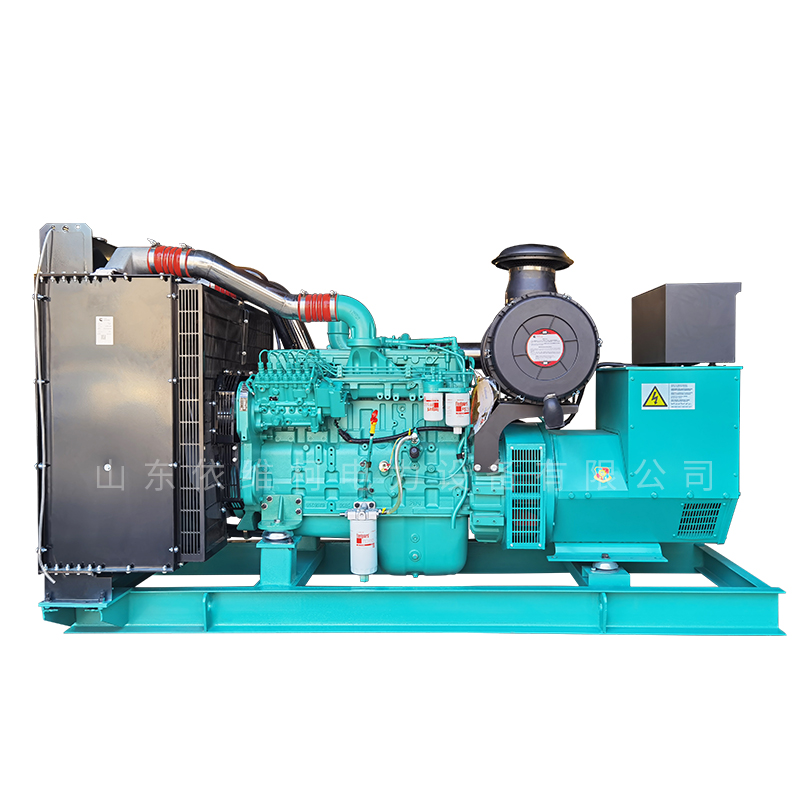

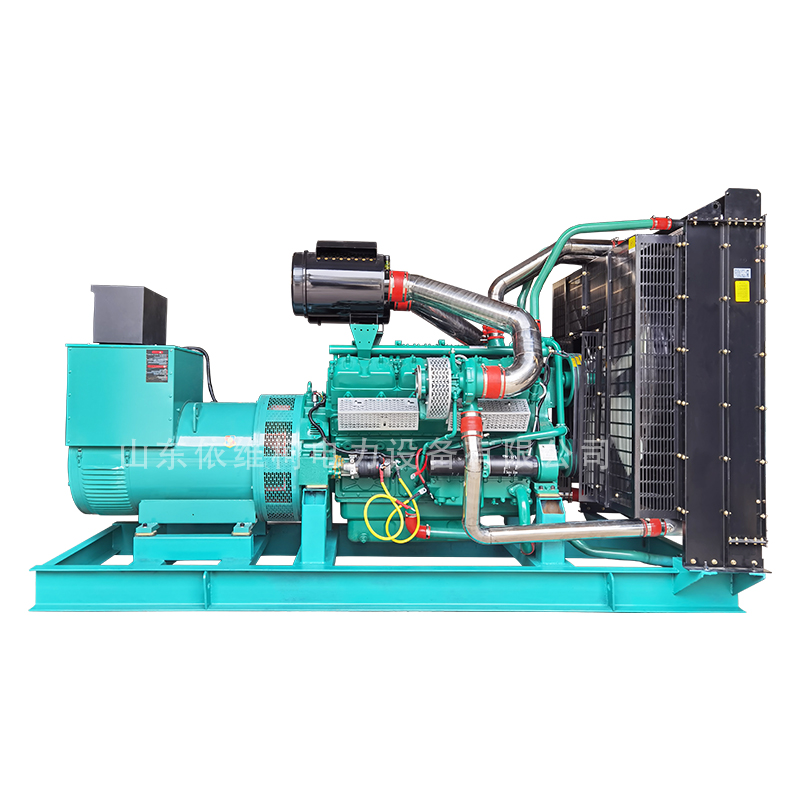

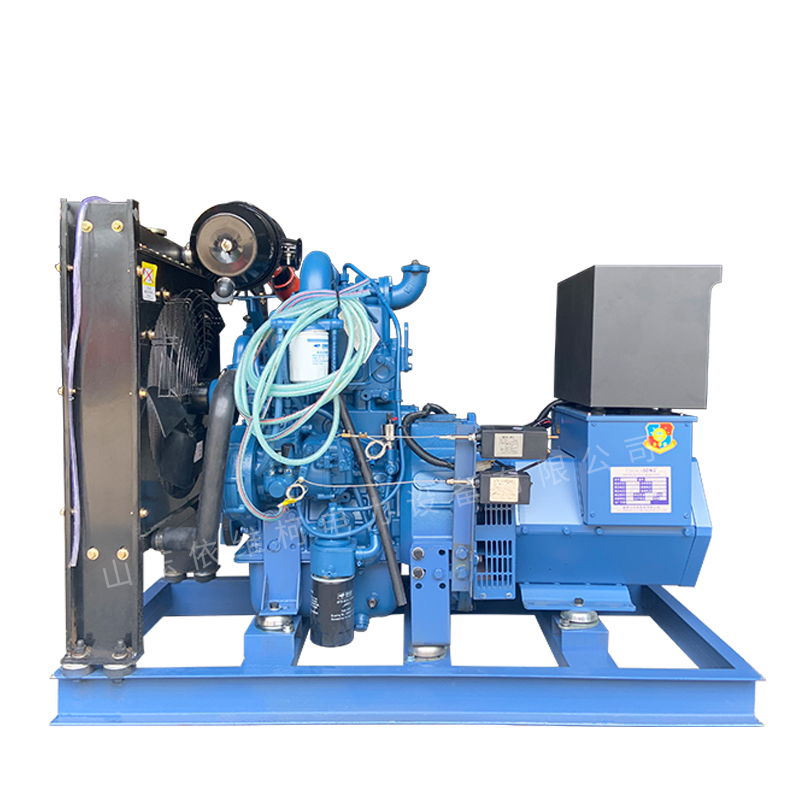

Процесс производства, как ни странно, не сильно отличается от производства, скажем, автомобильного двигателя. Начинается всё с закупки компонентов: двигателя, генератора, автоматики, корпуса, системы охлаждения и т.д. Качество этих компонентов напрямую влияет на надежность и долговечность всей установки. Мы стараемся работать с проверенными поставщиками, но даже при этом неизбежны случаи, когда приходится искать альтернативные решения или вносить корректировки в конструкцию, чтобы обеспечить необходимую производительность и соответствие требованиям заказчика. Например, недавний заказ на передвижную электростанцию для строительной площадки потребовал значительной доработки системы фильтрации воздуха – из-за высокой концентрации пыли в воздухе стандартные фильтры просто выходили из строя.

Далее идет сборка. Тут важны не только квалификация рабочих, но и строгое соблюдение технологического процесса. Каждый этап требует контроля качества, начиная от проверки соединений и заканчивая испытаниями готовой установки. Мы используем современное оборудование для контроля качества сварных швов, давления в системе охлаждения и других параметров. Очень часто возникают проблемы с подгонкой элементов корпуса – это может привести к повреждению оборудования или ухудшению его теплоотвода. В таких случаях приходится тратить много времени на доработку и пересборку.

Автоматизация и управление дизель-генераторными установками

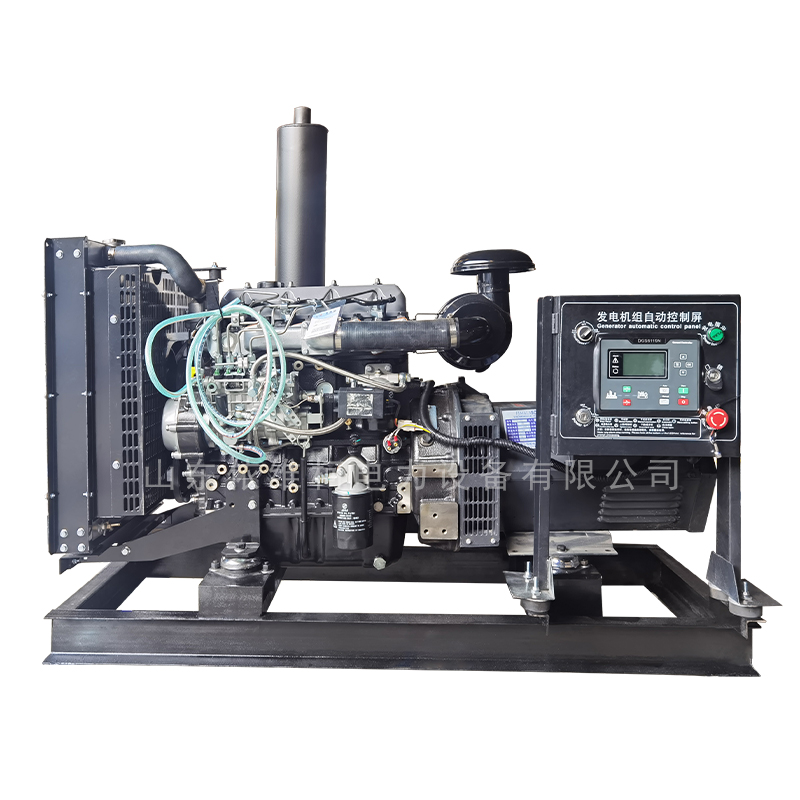

Современные дизель-генераторные установки практически всегда оснащены системами автоматизации управления. Они позволяют автоматически запускать и останавливать двигатель, регулировать его обороты и нагрузку, контролировать параметры работы и выводить информацию на дисплей. Мы обычно используем системы управления от производителей, таких как Leroy-Somer и Marathon – они отличаются надежностью и функциональностью. Однако, часто бывает необходимо разрабатывать собственные алгоритмы управления, чтобы обеспечить оптимальную работу установки в конкретных условиях. Например, для электростанции, работающей в условиях переменной нагрузки, необходимо разработать алгоритм, который позволит автоматически регулировать обороты двигателя, чтобы избежать перегрузки или простоя.

Проблема интеграции различных компонентов автоматики – это еще одна распространенная задача. Системы управления от разных производителей могут быть несовместимы, что требует разработки специальных интерфейсов и программного обеспечения. Это добавляет сложности и увеличивает стоимость проекта.

Проблемы с двигателями и генераторами

Двигатели и генераторы – это, безусловно, самые ответственные компоненты дизель-генераторной установки. Их надежность напрямую влияет на работоспособность всей системы. Мы часто сталкиваемся с проблемами, связанными с выбором подходящего двигателя и генератора для конкретной задачи. Например, часто бывает сложно подобрать двигатель, который бы обеспечивал необходимую мощность при минимальном расходе топлива и низком уровне шума. В таких случаях необходимо проводить тщательный анализ различных моделей и производить сравнительные тесты.

Ремонт двигателей и генераторов – это дорогостоящее мероприятие, особенно если требуется замена крупных деталей. Поэтому важно уделять внимание профилактическому обслуживанию: регулярной замене масла и фильтров, проверке системы охлаждения и других компонентов. Мы стараемся предлагать нашим клиентам комплексные программы обслуживания, которые позволяют продлить срок службы дизель-генераторных установок и избежать дорогостоящих ремонтов. Например, мы предлагаем контракты на плановое техническое обслуживание, включающие в себя диагностику, замену расходных материалов и регулировку параметров работы.

Пример неудачной попытки оптимизации

Несколько лет назад мы пытались оптимизировать конструкцию одной из наших установок, заменив стандартный редуктор на более легкий и компактный. В результате, мы столкнулись с рядом проблем: повышенным износом зубьев, увеличением шума и снижением надежности. Это был ценный урок, который научил нас тому, что нельзя экономить на качестве компонентов и необходимо тщательно анализировать все возможные последствия любых изменений в конструкции.

Экологические требования и шум

Современные экологические нормы предъявляют все более высокие требования к дизель-генераторным установкам. Необходимо снижать выбросы вредных веществ в атмосферу и уменьшать уровень шума. Мы используем современные двигатели, которые соответствуют требованиям Евро-5 и Евро-6. Кроме того, мы применяем специальные технологии для снижения выбросов, такие как каталитические нейтрализаторы и сажевые фильтры. Для снижения уровня шума мы используем специальные шумоизолирующие материалы и конструкции.

Важно учитывать, что требования к шуму и выбросам могут различаться в зависимости от региона и типа объекта. Например, для установки, расположенной в жилой зоне, требования к уровню шума будут гораздо строже, чем для установки, расположенной на промплощадке.

Собственный опыт в снижении шума

Мы разрабатывали систему шумоподавления для установки, которая должна была работать вблизи офисного здания. Изначально мы использовали стандартные звукоизоляционные материалы, но результат оказался неудовлетворительным. Тогда мы разработали собственную конструкцию шумоподавителя, которая позволила снизить уровень шума на 15 дБ. Это потребовало значительных усилий и экспериментов, но в итоге мы добились желаемого результата.

Помимо шумоизоляции, важно также учитывать вибрацию. Вибрация может не только создавать дополнительный шум, но и повреждать оборудование. Поэтому мы используем специальные виброизоляторы и демпферы.

Заключение

Производство дизель-генераторных установок – это сложный и ответственный процесс, который требует знаний, опыта и постоянного совершенствования. Мы стараемся следить за новыми тенденциями в отрасли, использовать современные технологии и предлагать нашим клиентам оптимальные решения. Мы понимаем, что от надежности и эффективности дизель-генераторной установки зависит работа многих предприятий и организаций. Поэтому мы относимся к своей работе с максимальной ответственностью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики генераторов с автоматическим запуском мощностью 10 кВт

- Высокое качество все медь генератор производитель

- дизельный генератор 100 квт

- Производители дизельных двигателей

- Производитель дизельных генераторов для наружной установки

- Высокое качество газовая генераторная установка цена за киловатт

- Оптовая продажа газовых генераторных установок из Китая

- Производство дизельных генераторов оптом

- Завод серии высококачественных газовых генераторных установок мощностью 3 мегаватта

- Высококачественные дизельные генераторы 50