Завод по производству метаноловых генераторов

Метаноловые генераторы – тема, которая часто вызывает много вопросов и, прямо скажем, некоторую недоверчивость. Вроде бы, технологии уже давно зрелые, но на практике возникают сложности. Часто предлагают простые решения, но реальность оказывается куда сложнее. Я уже неоднократно сталкивался с тем, как 'простые' проекты терпят фиаско из-за недооценки тонкостей производства и эксплуатации. Поэтому постараюсь поделиться опытом, основанным на реальных заказах и попытках освоить эту нишу.

Основные проблемы при производстве и эксплуатации метаноловых генераторов

Первая и самая большая проблема – это, конечно, сам метанол. Это не просто жидкость, это довольно агрессивная среда, которая требует особого подхода к выбору материалов. Не все сплавы выдерживают его коррозионное воздействие, и это может привести к серьезным поломкам и выходу генератора из строя. Мы однажды столкнулись с ситуацией, когда использовался не предназначенный для метанола материал для изготовления топливного бака – результат был предсказуем: коррозия и утечки. Этот инцидент стоил клиенту немалых денег и значительного времени на ремонт.

Еще один важный момент – это контроль качества. Особенно это касается узлов, контактирующих непосредственно с метанолом: насосы, клапаны, трубопроводы. Даже незначительное отклонение от стандартов может привести к снижению эффективности работы генератора и преждевременному износу.

И, конечно, безопасность. Метанол – горючее вещество, и работа с ним требует строгого соблюдения правил пожарной безопасности. Нужно предусмотреть системы предотвращения утечек и аварийного отключения. Многие производители не уделяют этому должного внимания, что может иметь серьезные последствия. Помню один проект, где не было предусмотрено вентиляции в помещении, где располагался генератор. В итоге, после небольшой утечки метанола, возникла серьезная угроза взрыва.

Выбор материалов: Ключевой фактор успеха

Как я уже упоминал, выбор материалов – это критически важный этап. В идеале, все компоненты, контактирующие с метанолом, должны быть изготовлены из специальных сплавов, устойчивых к коррозии. Мы часто используем нержавеющую сталь (классы AISI 316, AISI 316L), специальные полимеры (например, PTFE) и некоторые типы сплавов на основе никеля. Однако, даже при использовании этих материалов, необходимо тщательно контролировать их качество и проводить регулярные проверки на наличие коррозии.

Важно не только сам материал, но и технология его обработки. Плохая сварка, дефекты поверхности – все это может ускорить коррозионный процесс. Поэтому мы уделяем особое внимание качеству изготовления и контролю сварных швов.

Рекомендую тщательно изучить техническую документацию и проконсультироваться со специалистами, прежде чем выбирать материалы для производства метаноловых генераторов. Не стоит экономить на этом, так как это может привести к серьезным проблемам в будущем.

Автоматизация и системы управления: Увеличение эффективности и надежности

Современные метаноловые генераторы должны быть оснащены автоматизированными системами управления, которые позволяют контролировать и регулировать процесс работы. Это позволяет оптимизировать расход топлива, снизить выбросы и повысить надежность генератора.

Мы используем различные системы управления, в том числе микроконтроллеры, датчики температуры, давления и уровня топлива. Эти датчики передают информацию в систему управления, которая затем регулирует работу двигателя и топливного насоса.

Автоматизация также позволяет реализовать различные функции безопасности, такие как автоматическое отключение генератора при перегреве, низком уровне топлива или утечке метанола. Это повышает безопасность эксплуатации генератора и предотвращает возможные аварии.

Опыт работы с различными типами метаноловых генераторов

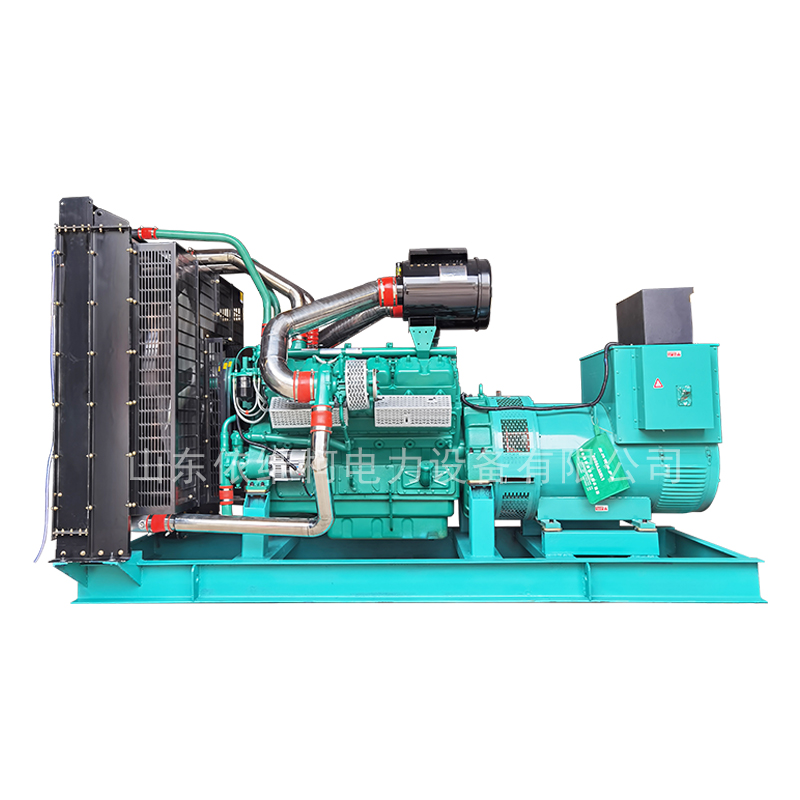

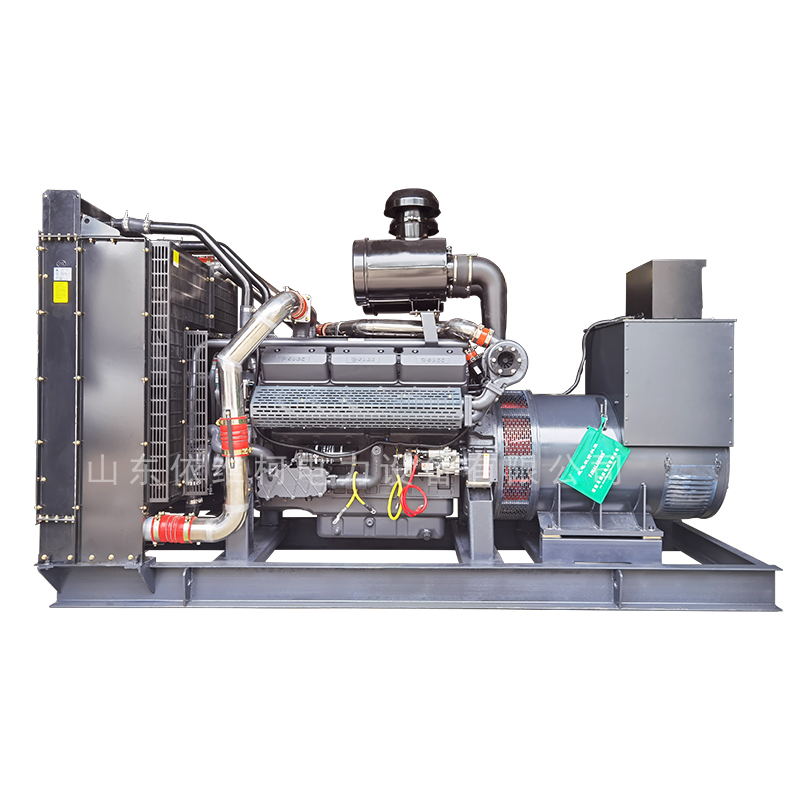

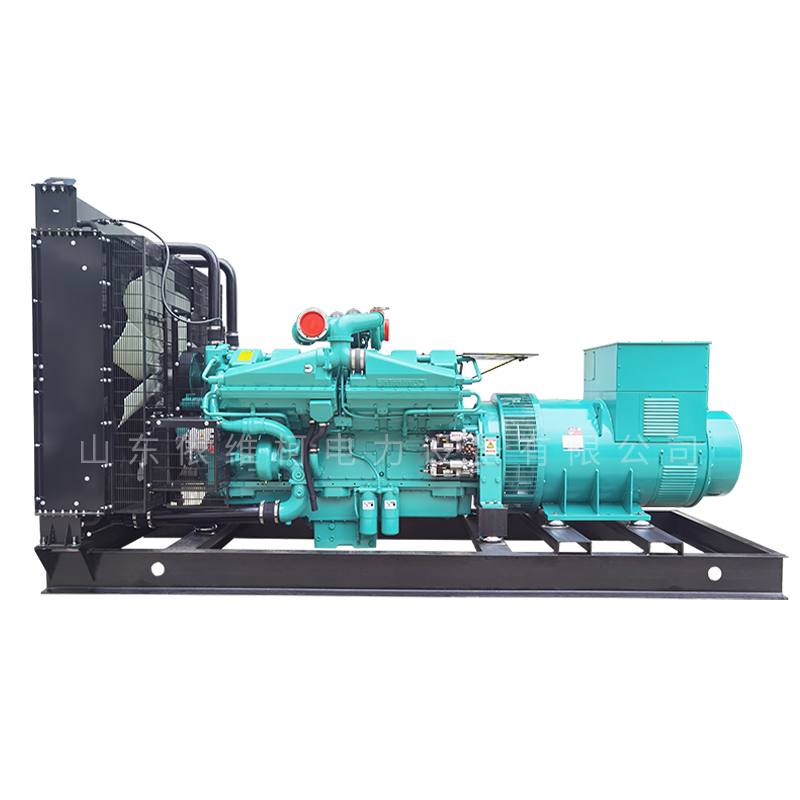

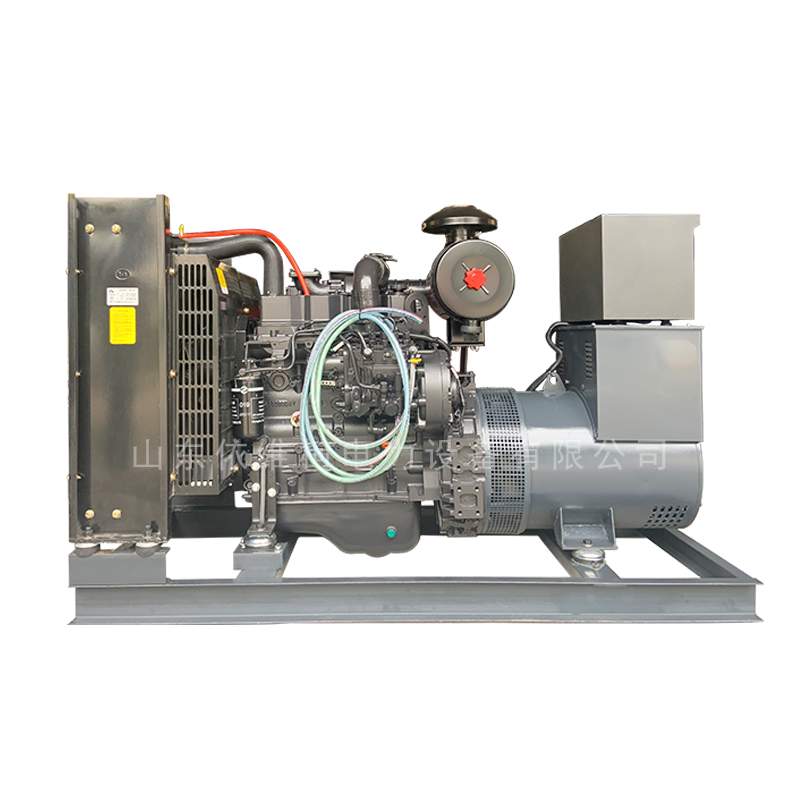

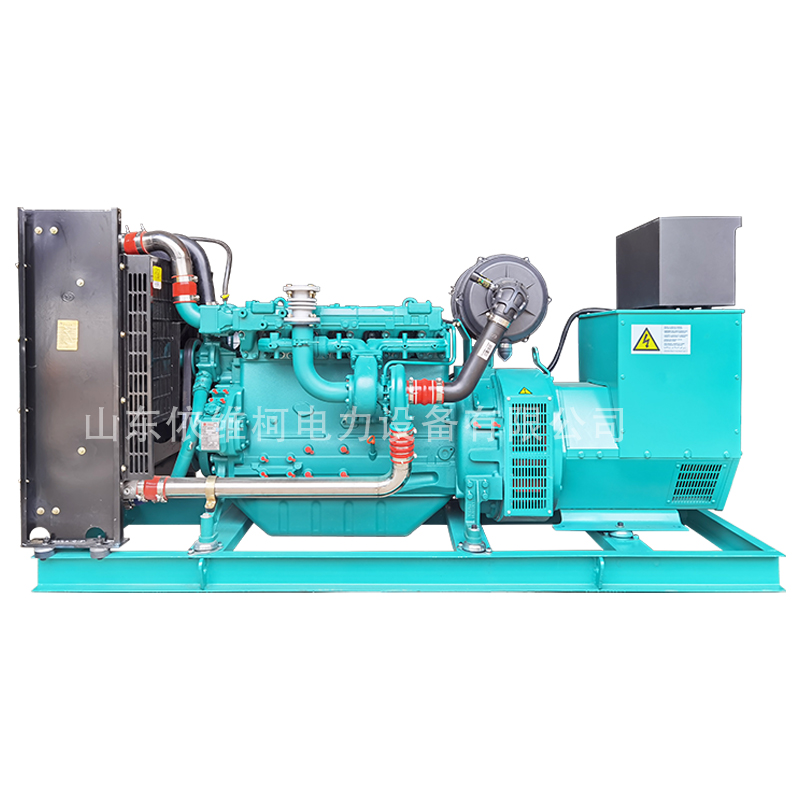

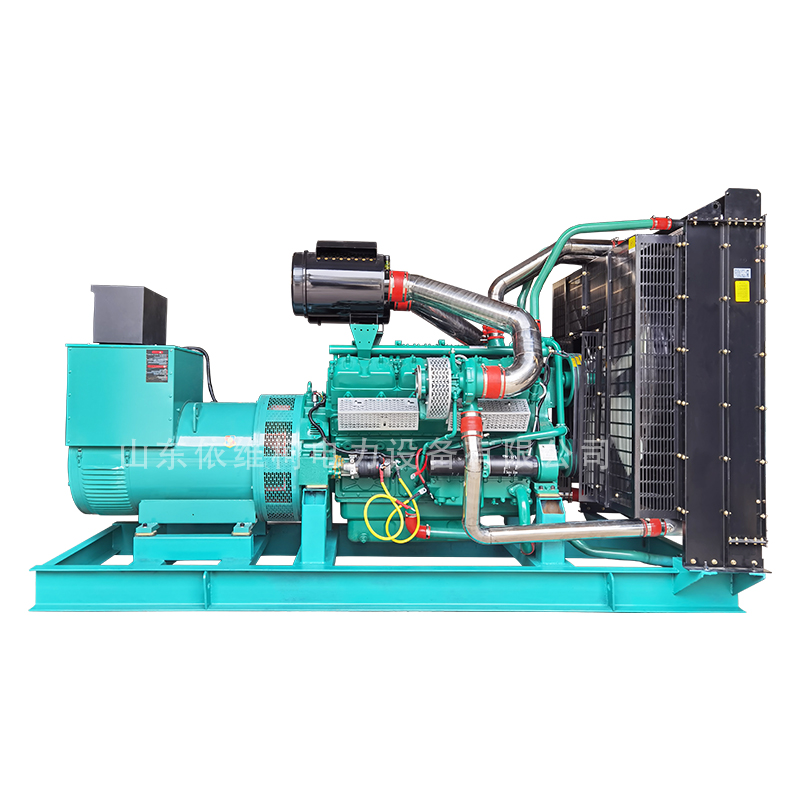

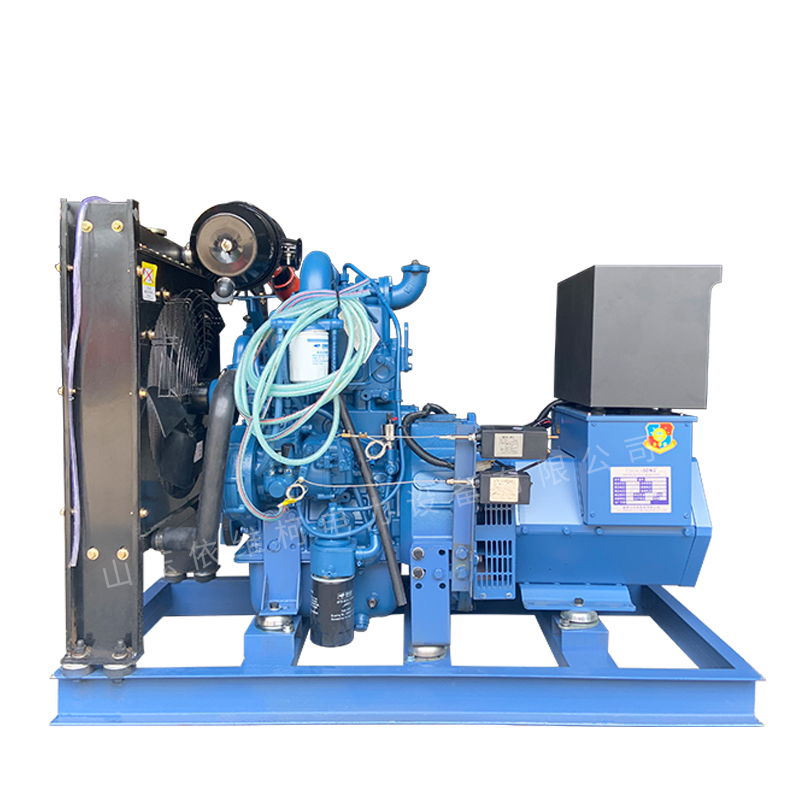

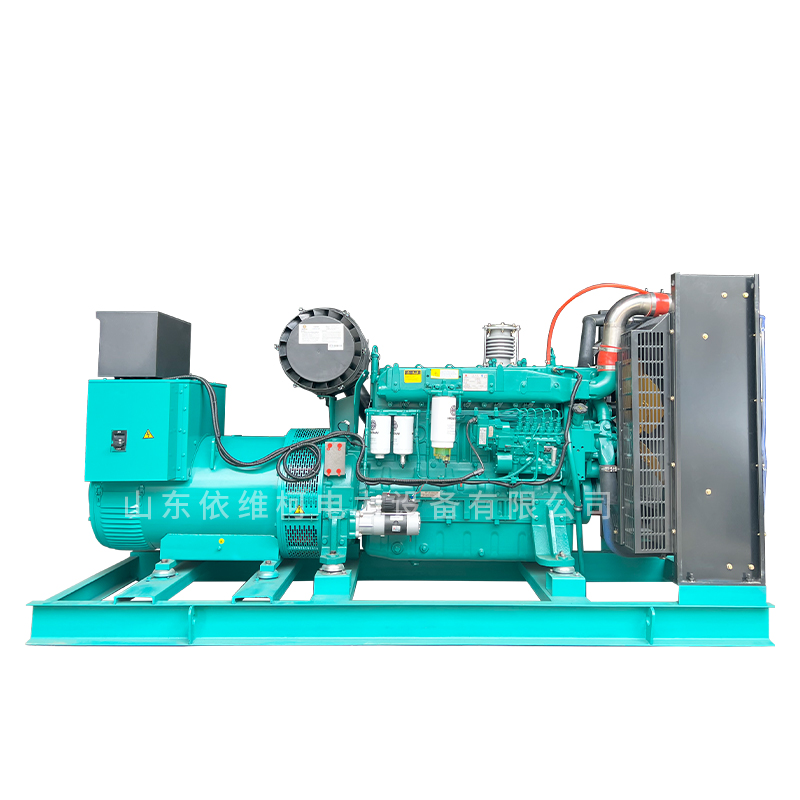

За время работы мы успели поработать с различными типами метаноловых генераторов: от небольших передвижных агрегатов до крупных стационарных установок. Каждый тип имеет свои особенности и требует индивидуального подхода к проектированию и изготовлению.

Например, для передвижных генераторов важно обеспечить мобильность и надежность конструкции. Они должны быть легкими и устойчивыми, чтобы их можно было легко транспортировать. Для стационарных генераторов важна высокая производительность и надежность. Они должны работать бесперебойно в течение длительного времени и выдерживать большие нагрузки.

Мы также специализируемся на изготовлении судовых генераторных установок. Здесь требования к надежности и безопасности особенно высоки. Генераторы должны работать в сложных условиях и быть устойчивыми к воздействию морской среды.

Некоторые сложные случаи и их решения

Были случаи, когда приходилось решать очень сложные задачи. Например, один заказчик хотел получить генератор с очень высокой мощностью, но при этом минимальным уровнем шума. Это потребовало использования специальных технологий охлаждения двигателя и шумоизоляции. Мы разработали индивидуальное решение, которое позволило удовлетворить все требования заказчика.

Другой пример – это изготовление генератора для работы в условиях экстремально низких температур. Для этого мы использовали специальные материалы и технологии, которые позволяют двигателю работать стабильно даже при температуре до -40 градусов Цельсия.

Подобные сложные задачи требуют не только технических знаний, но и творческого подхода и умения находить нестандартные решения. Именно это отличает нас от других производителей.

Заключение: Перспективы развития производства метаноловых генераторов

Я думаю, что метаноловые генераторы имеют большой потенциал для развития. С ростом спроса на экологически чистые источники энергии, они могут стать важной частью энергетической инфраструктуры.

Мы постоянно работаем над улучшением наших технологий и расширением ассортимента продукции. Мы также активно сотрудничаем с научными организациями и предприятиями, чтобы внедрять новые разработки и повышать качество нашей продукции.

В заключение хочу сказать, что производство метаноловых генераторов – это сложная, но интересная задача. Она требует глубоких знаний и опыта, но при правильном подходе можно добиться отличных результатов. Надеюсь, что эта статья была полезной для вас.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Генератор 800 кВА

- Оптовые поставщики малых дизельных генераторов

- Оптовые продажи генераторов для гостиниц

- Поставщик высококачественных газовых генераторных установок мощностью 100 кВт

- Завод высококачественных генераторов мощностью 800 кВА

- Высокое качество дизель-генератор завод

- Высококачественные российские газовые генераторы

- Заводы по оптовой продаже дизельных генераторов большой мощности 500 кВт

- Заводы по оптовой продаже малых дизельных генераторов

- Оптовые поставщики автозапуск бензиновых генераторов купить