Завод по производству дизель-генераторов 7

Все часто говорят о завод по производству дизель-генераторов как о прибыльном бизнесе. И это правда, спрос стабильно высокий. Но многие упускают из виду сложности, которые возникают не только при закупке комплектующих, но и в процессе сборки, тестирования и, конечно, гарантийного обслуживания. Я уже много лет работаю в этой сфере, и могу сказать, что “легких денег” здесь нет. Важно понимать, что это не просто конвейер по сборке готовых блоков, а комплексный процесс, требующий высокой квалификации персонала и постоянного контроля качества на каждом этапе.

Постановка задачи и выбор стратегии

Начав свой путь в этой индустрии, я быстро понял, что ключевым фактором успеха является четкое понимание целевой аудитории. Нельзя просто производить генераторы 'на всякий случай'. Нужно определить, для каких задач они будут использоваться: для промышленного предприятия, для стройки, для энергетики, для временных электроснабжений? От этого зависит выбор мощности, типа двигателя, и, следовательно, всей конструкции. Часто клиенты приходят с очень разными требованиями, и умение предложить оптимальное решение – это большая ценность.

Одним из распространенных ошибок, которую я видел, является попытка сразу охватить все сегменты рынка. Лучше сосредоточиться на нише, в которой можно стать экспертом, чем пытаться быть универсальным ремесленником. Например, завод по производству дизель-генераторов, специализирующийся на малошумных агрегатах для жилых комплексов, может добиться большего успеха, чем компания, пытающаяся конкурировать с крупными производителями, предлагая широкий ассортимент продукции.

Закупки и комплектующие: где искать надежность?

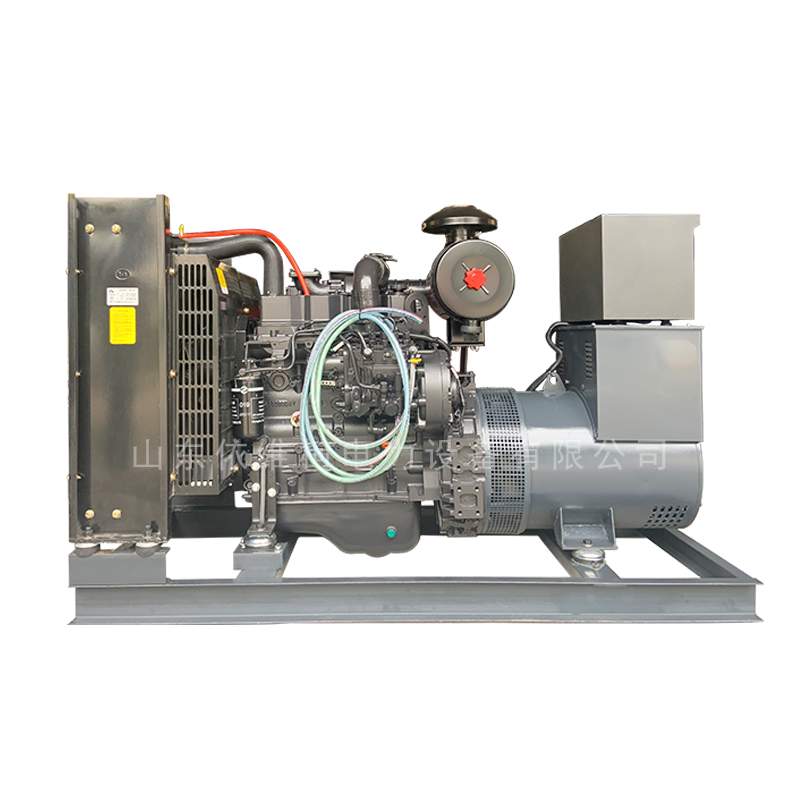

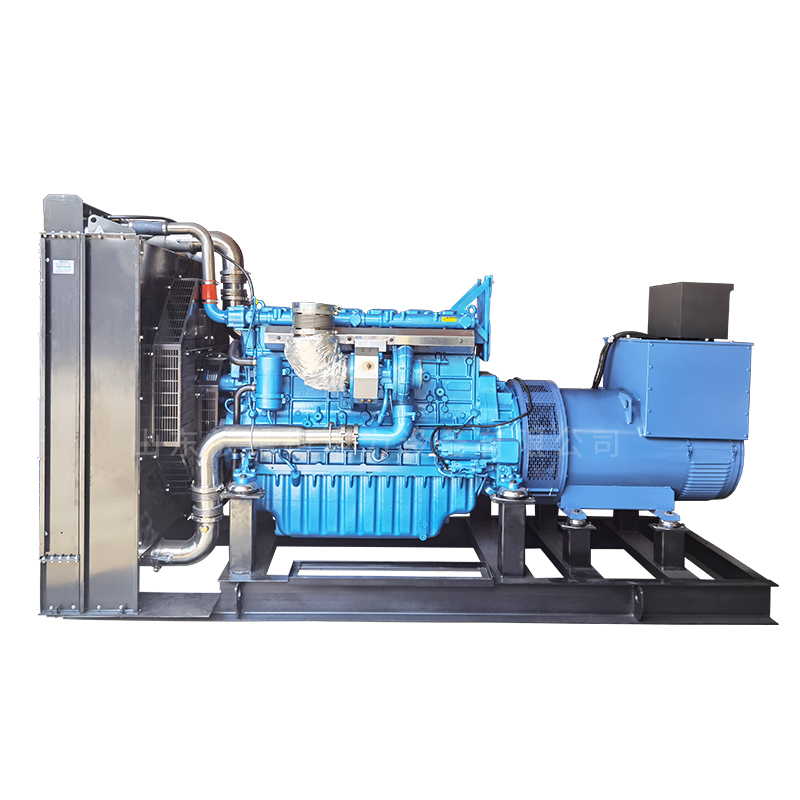

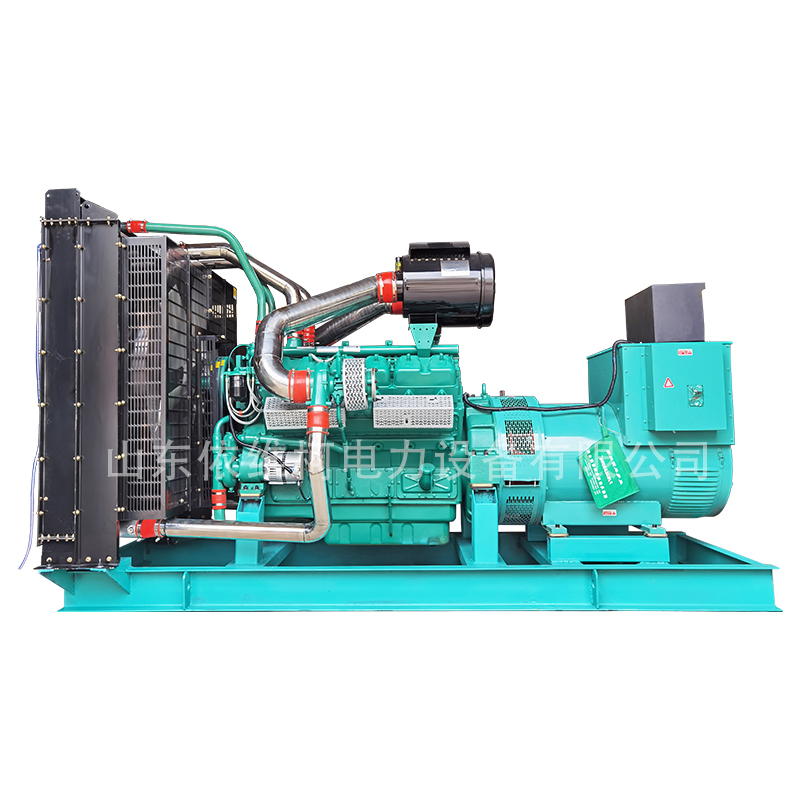

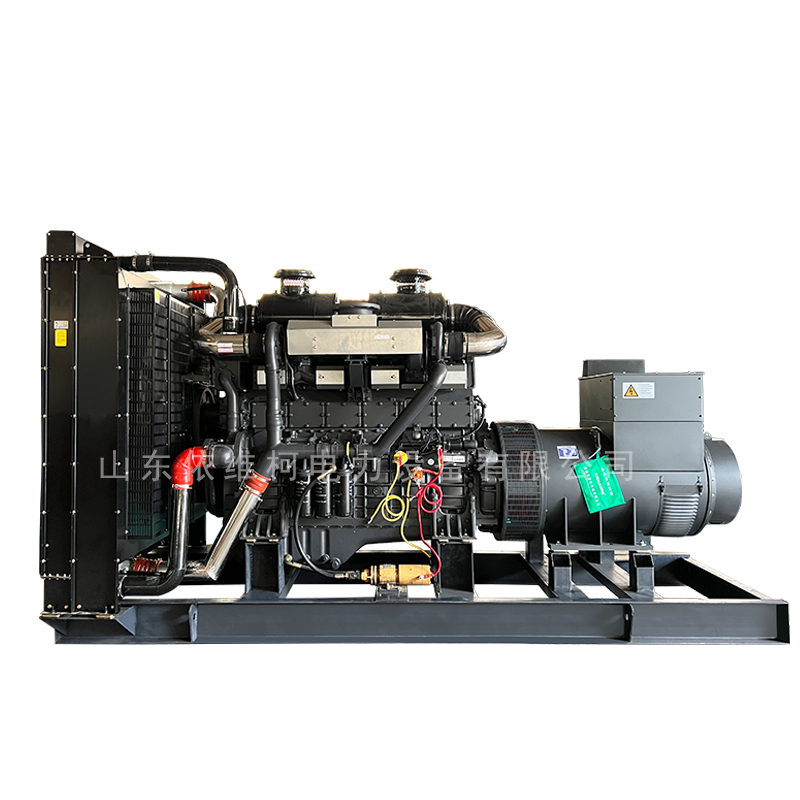

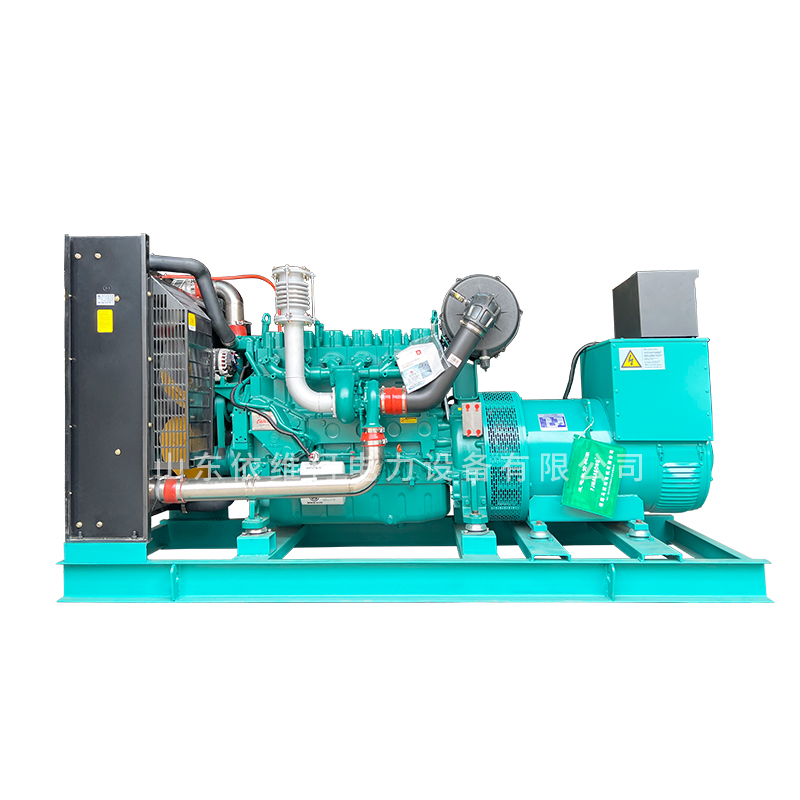

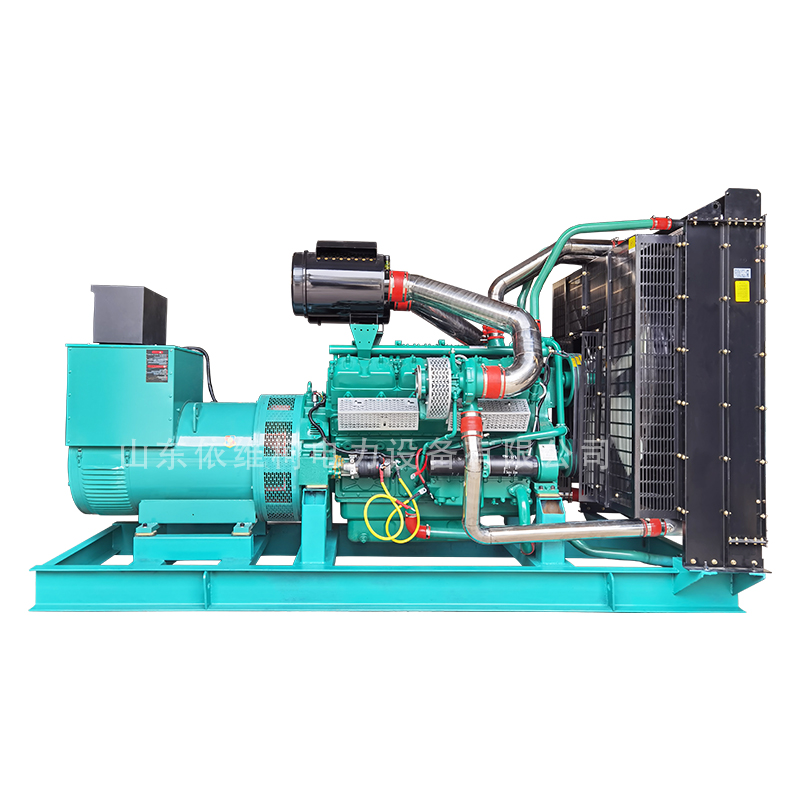

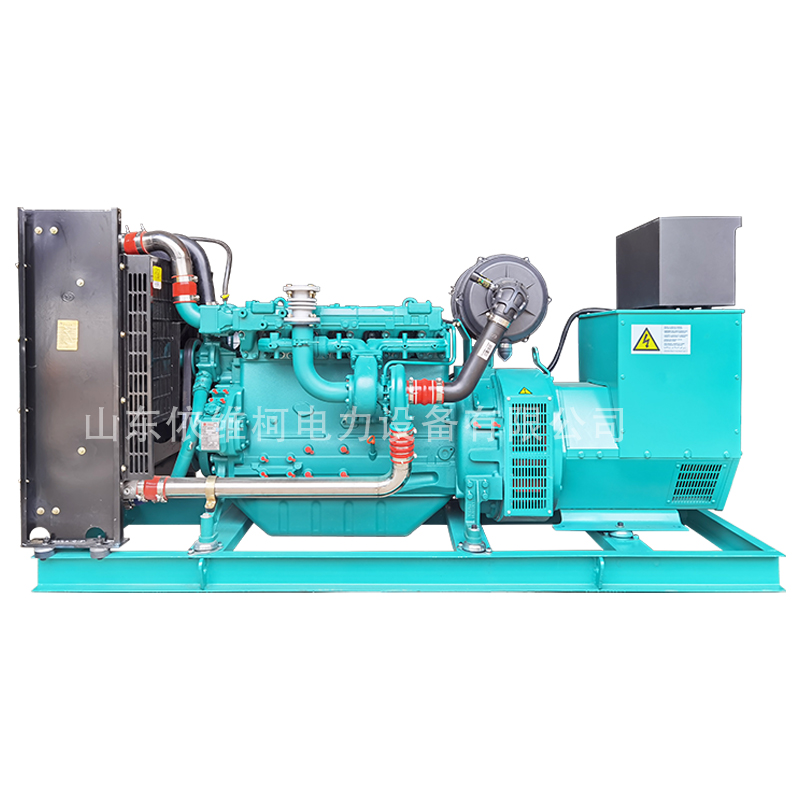

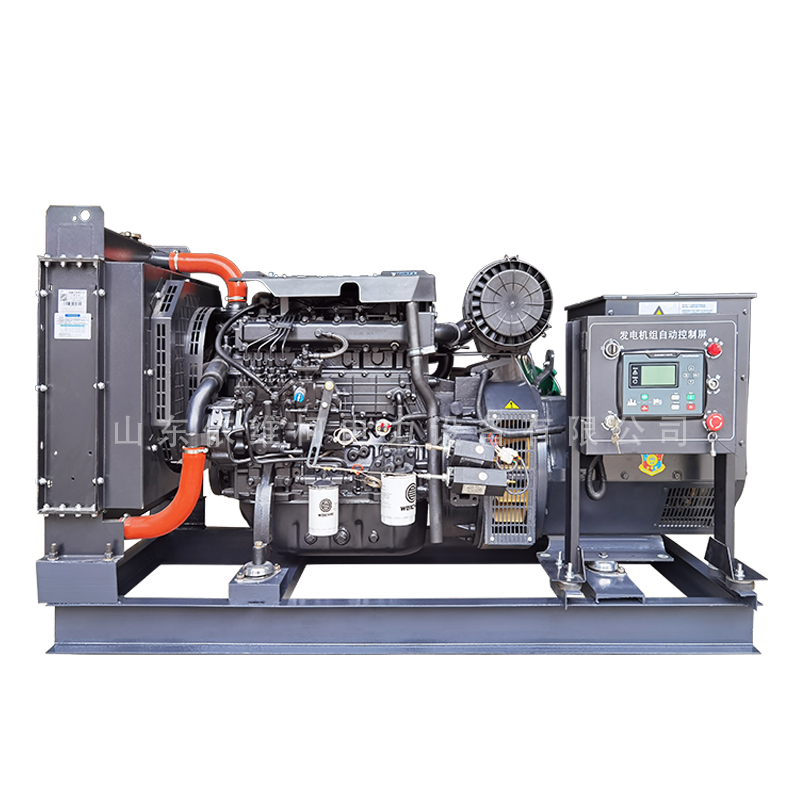

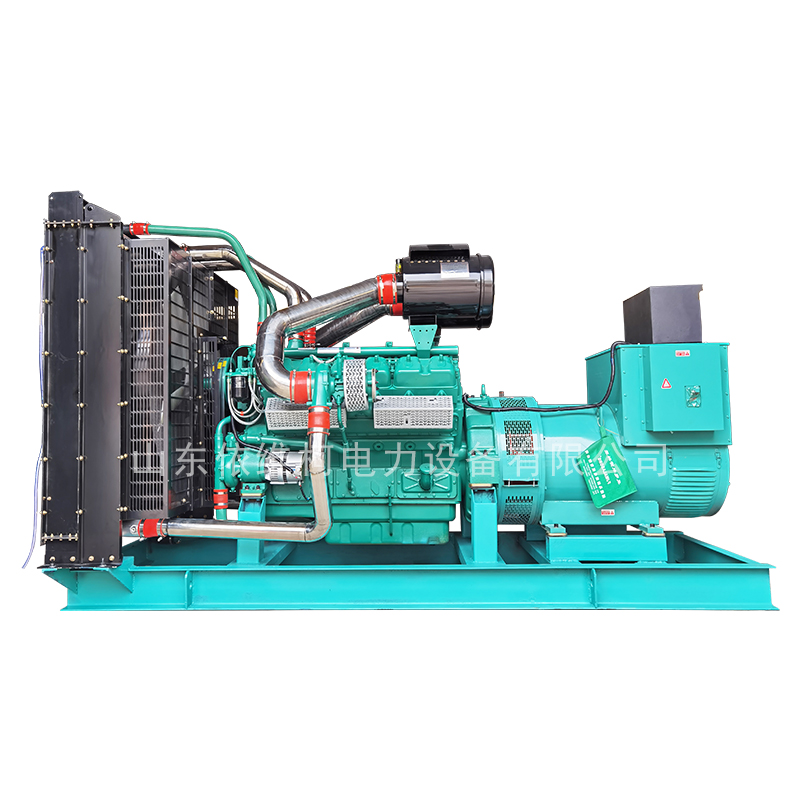

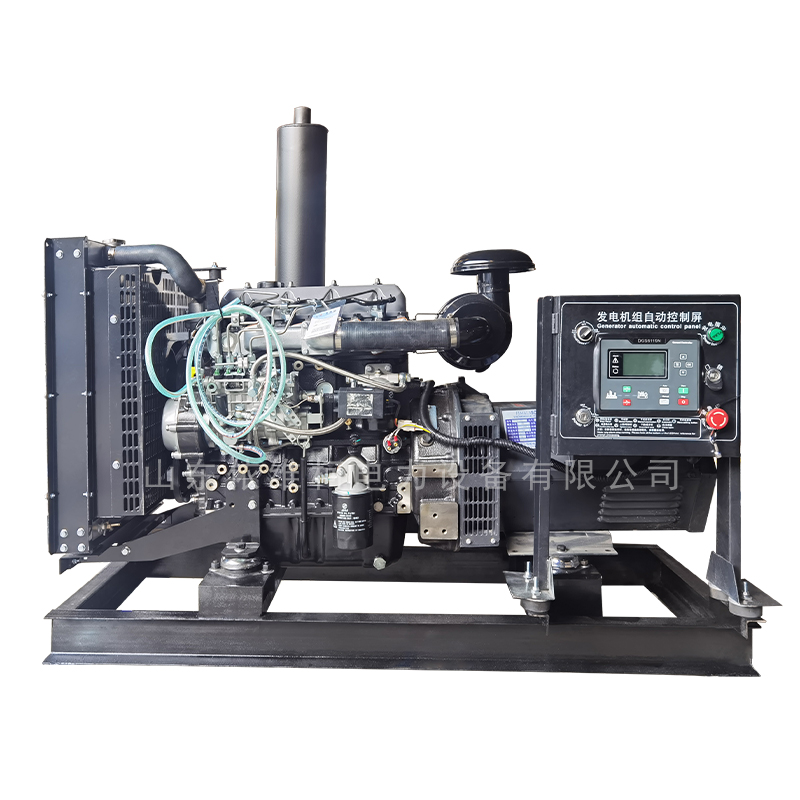

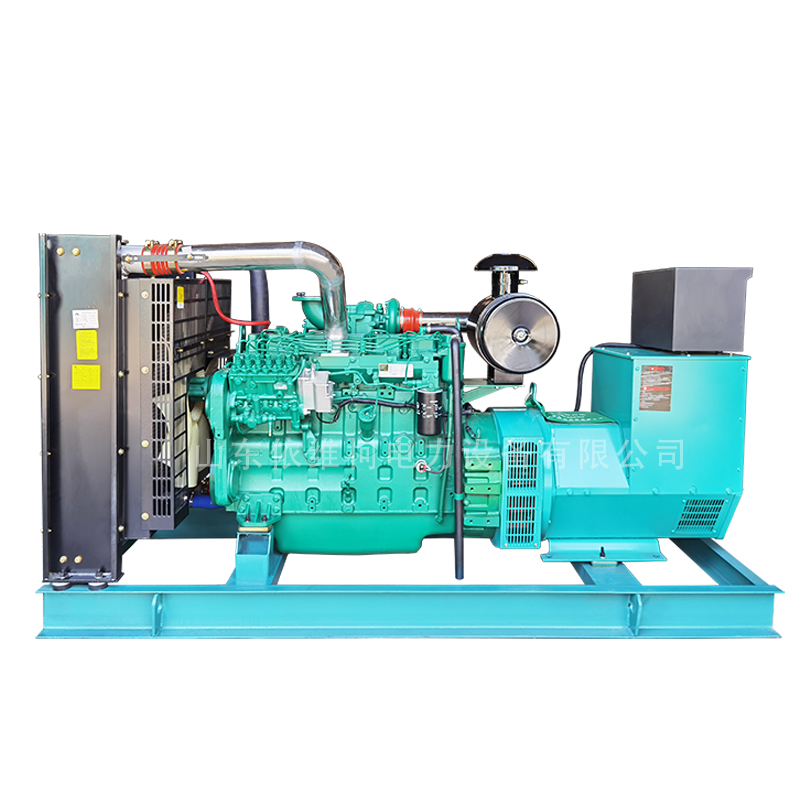

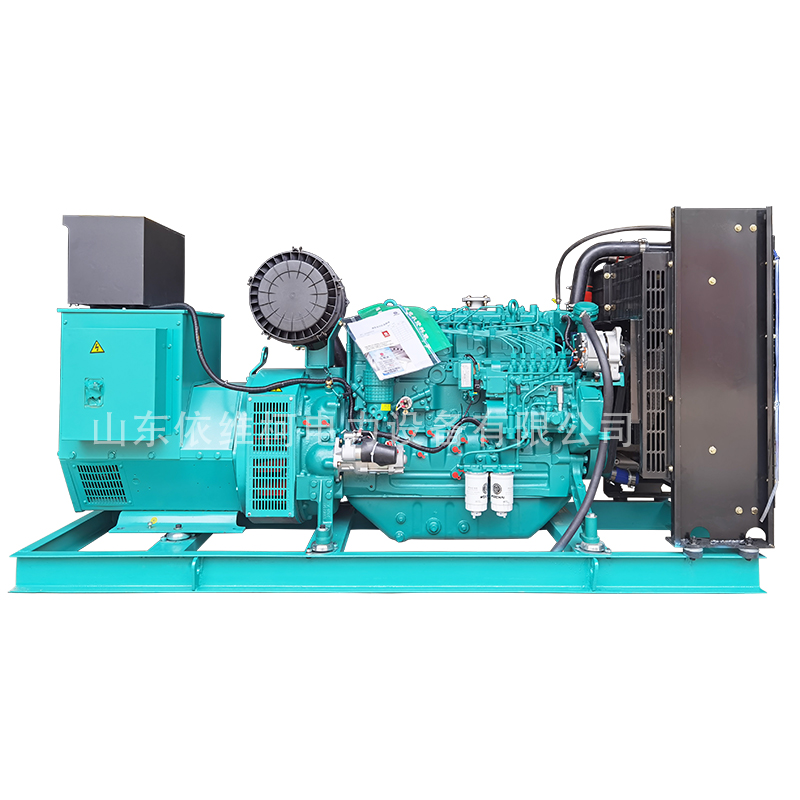

Один из самых 'болезненных' моментов – это закупка комплектующих. Очевидно, что нельзя экономить на двигателях и генераторах. Репутация поставщика – это критически важно. Мы работаем с поставщиками двигателей Weichai, Shangchai, Yuchai, Jichai, Kangwo, Nantong, Cummins, Volvo, Daewoo, Deutz – они проверены временем и гарантируют надежность. С генераторами – Shanghai Landian, Guangzhou Engga, Shanghai Marathon, Leroy-Somer. Помимо этого, очень важны компоненты: регуляторы напряжения, системы охлаждения, топливные насосы. Здесь тоже легко нарваться на подделку или некачественный продукт. Поэтому всегда нужно тщательно проверять сертификаты и проводить собственные испытания.

Например, несколько лет назад мы столкнулись с проблемой с поставкой топливных насосов. Один из поставщиков предлагал очень выгодные цены, но качество насосов оказалось отвратительным. Они быстро выходили из строя, что приводило к простою генераторов и потере клиентов. В результате нам пришлось искать нового поставщика, что потребовало дополнительных затрат времени и денег.

Важный момент – это создание надежной системы контроля качества при приемке комплектующих. Недостаточно просто проверить наличие сертификата. Нужно проводить визуальный осмотр, проверять соответствие технических характеристик, проводить испытания на стенде. Без этого риски очень велики.

Сборка и испытания: качество на первом месте

Сборка завода по производству дизель-генераторов – это трудоемкий процесс, требующий высокой квалификации персонала. Нельзя допускать ошибок при подключении электрических цепей, неправильной установке двигателей, неправильной настройке системы охлаждения. Любая ошибка может привести к серьезным последствиям, вплоть до выхода генератора из строя.

Мы используем современное оборудование для сборки: прессы, токарные станки, фрезерные станки. Важно, чтобы все оборудование было в исправном состоянии и регулярно проходило техническое обслуживание. Также необходимо использовать качественные инструменты, чтобы не повредить компоненты.

После сборки генераторы проходят обязательные испытания на стенде. Мы проверяем работу двигателя, генератора, системы охлаждения, топливной системы, системы электрооборудования. Испытания проводятся при различных нагрузках и температурах. Только после успешного прохождения испытаний генератор готов к отгрузке.

Гарантийное обслуживание и поддержка клиентов

Гарантийное обслуживание – это важный элемент бизнеса. Клиенты должны быть уверены, что в случае возникновения проблем, им окажут квалифицированную помощь. Мы предлагаем различные варианты гарантийного обслуживания: выезд специалистов на место, удаленная диагностика, замена неисправных деталей.

Мы стараемся поддерживать тесные отношения с клиентами. Регулярно связываемся с ними, предлагаем услуги по техническому обслуживанию, информируем о новых моделях генераторов. Важно, чтобы клиенты чувствовали, что мы заботимся о них.

Одним из самых сложных случаев был ремонт генератора, который эксплуатировался в тяжелых условиях. Оказалось, что причиной неисправности стала некачественная смазка. Нам пришлось провести полную диагностику генератора, заменить все изношенные детали и смазать двигатель качественным маслом. Успешный ремонт позволил нам сохранить клиента и подтвердить надежность нашей продукции.

Перспективы развития: автоматизация и цифровизация

Сейчас завод по производству дизель-генераторов активно внедряет новые технологии. Мы используем автоматизированные системы управления производством, что позволяет повысить эффективность работы и снизить количество ошибок. Также мы разрабатываем онлайн-сервисы для мониторинга состояния генераторов в режиме реального времени.

Важным направлением является развитие системы удаленной диагностики. С помощью IoT-технологий мы можем получать данные о работе генераторов в режиме реального времени и выявлять потенциальные проблемы на ранней стадии. Это позволяет избежать простоев и продлить срок службы генераторов.

В будущем я думаю, что завод по производству дизель-генераторов будет все больше ориентироваться на индивидуальные решения. Клиенты будут требовать генераторы, адаптированные к их конкретным потребностям. Поэтому необходимо развивать гибкие производственные мощности и использовать современные технологии проектирования.

Наша компания, ООО Шаньдун Ивеко Электрооборудование, стремится соответствовать этим тенденциям. Мы постоянно инвестируем в новые технологии и обучение персонала, чтобы предлагать нашим клиентам самые современные и надежные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Высокое качество купить дизельный генератор завод

- Оптовый производитель дизельных генераторных установок

- Производители дизель-генераторов 40

- Качественный производитель дизельных генераторов для горнодобывающей промышленности

- Завод по производству газовых генераторных установок серии 200 КВт

- Производители дизель-генераторов ТСС АД

- Завод высококачественных дизельных генераторов AD

- Оптовые аварийные источники питания для мероприятий

- дизельный сварочный генератор

- Поставщики газогенераторных установок Yuchai