Завод по производству дизель-генераторов 5

Создание дизель-генераторов – дело не простое. Часто люди думают, что это вопрос сборки готовых комплектующих. Вроде бы, взял двигатель, генератор, подключил… Но на деле все гораздо сложнее. Я вот уже лет десять в этой сфере, и каждый проект – это отдельная головоломка. Недавно, например, столкнулись с серьезной проблемой при модернизации старой линии. Хотелось бы поделиться некоторыми наблюдениями, опытом и, пожалуй, ошибками, чтобы хоть как-то помочь другим избежать подобных ситуаций.

Проблемы на этапе проектирования и выбора комплектующих

Первая и самая важная стадия – это, безусловно, проектирование. Нельзя недооценивать важность правильного расчета мощности, учитывая все возможные сценарии нагрузки. Часто клиенты фокусируются только на пиковой мощности, а забывают про номинальную и долгосрочную нагрузку. В итоге – генератор постоянно работает на пределе, что значительно сокращает срок его службы. Мы в ООО Шаньдун Ивеко Электрооборудование постоянно сталкиваемся с этим. Недавно, например, заказывали агрегат для стройплощадки, клиенту сказали, что '80 кВА хватит'. Но потом выяснилось, что нужно еще 20 кВА с запасом. Это привело к переделкам и задержке проекта.

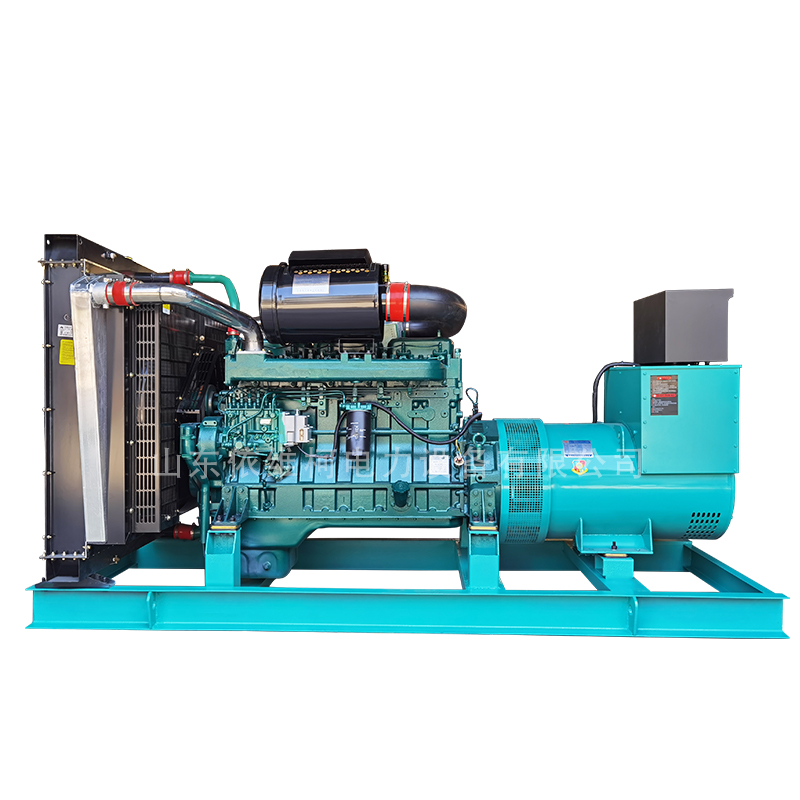

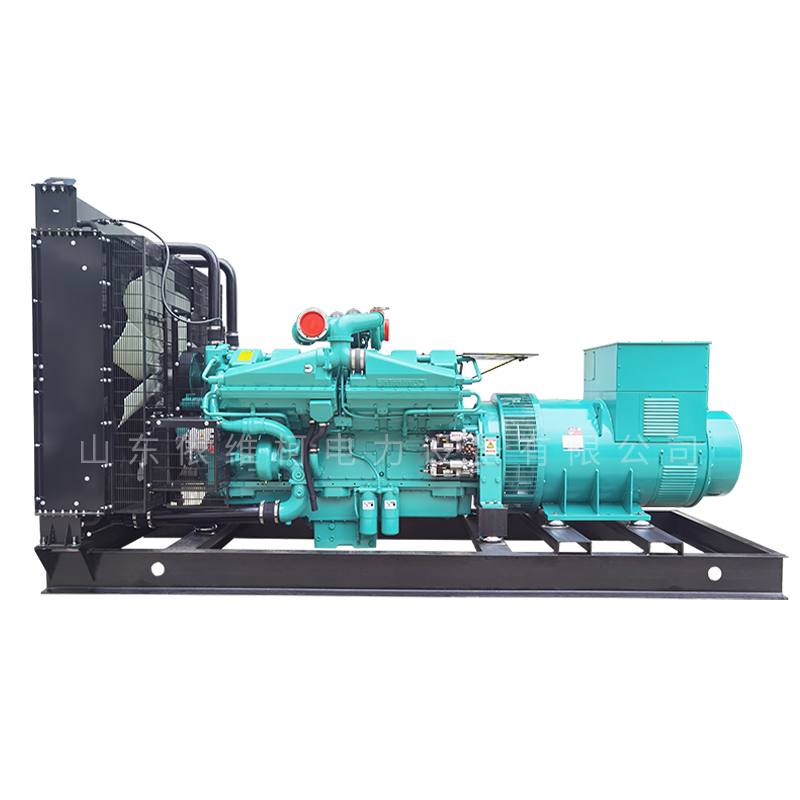

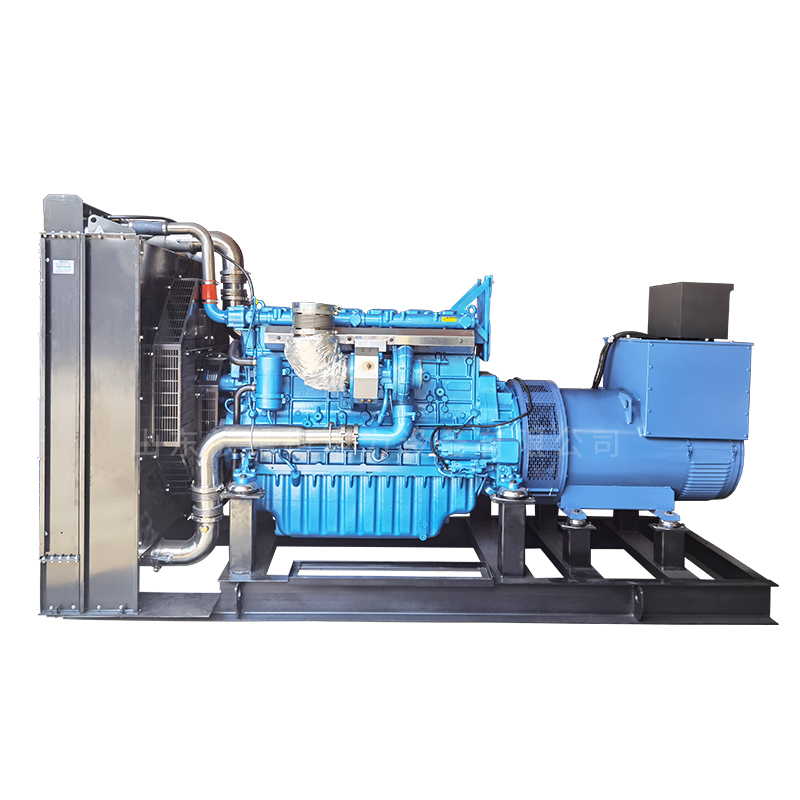

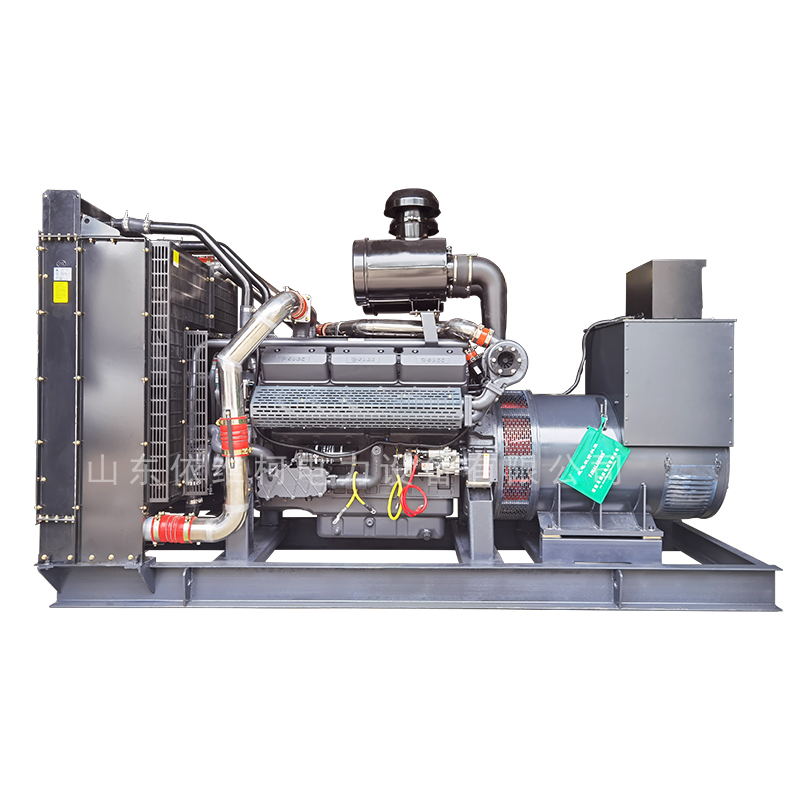

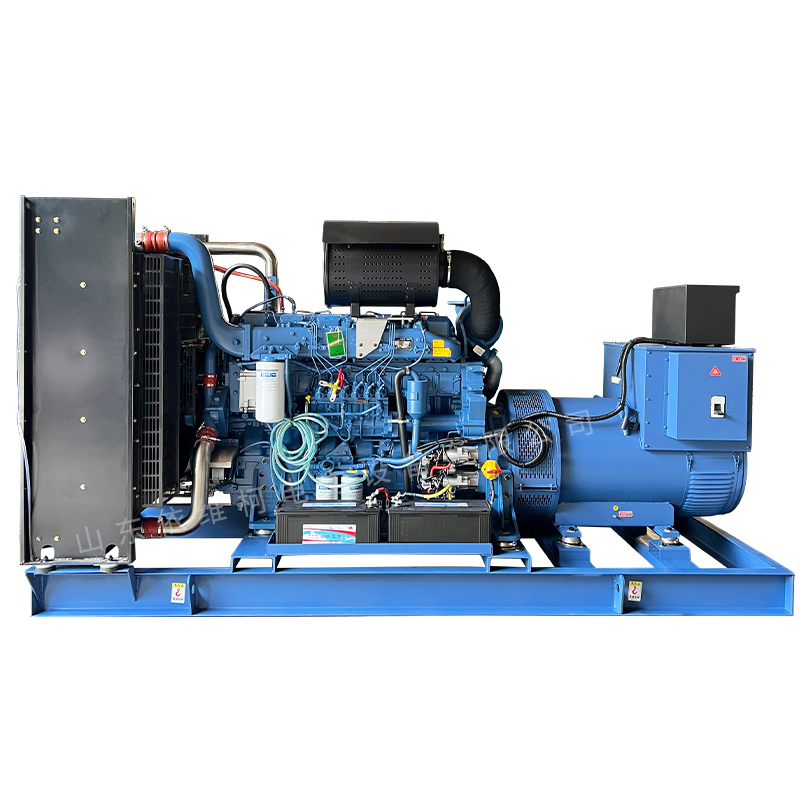

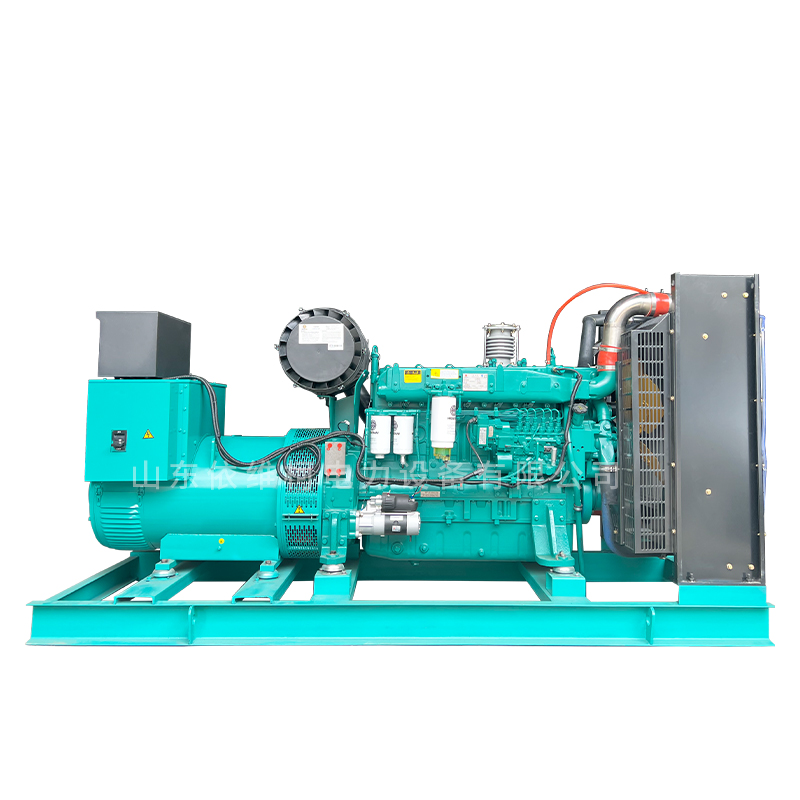

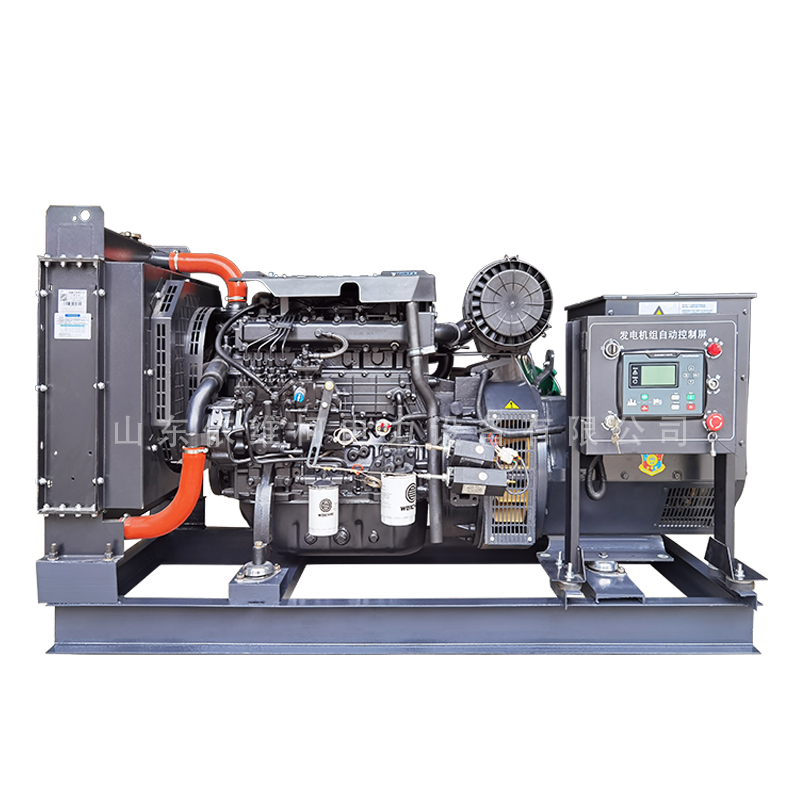

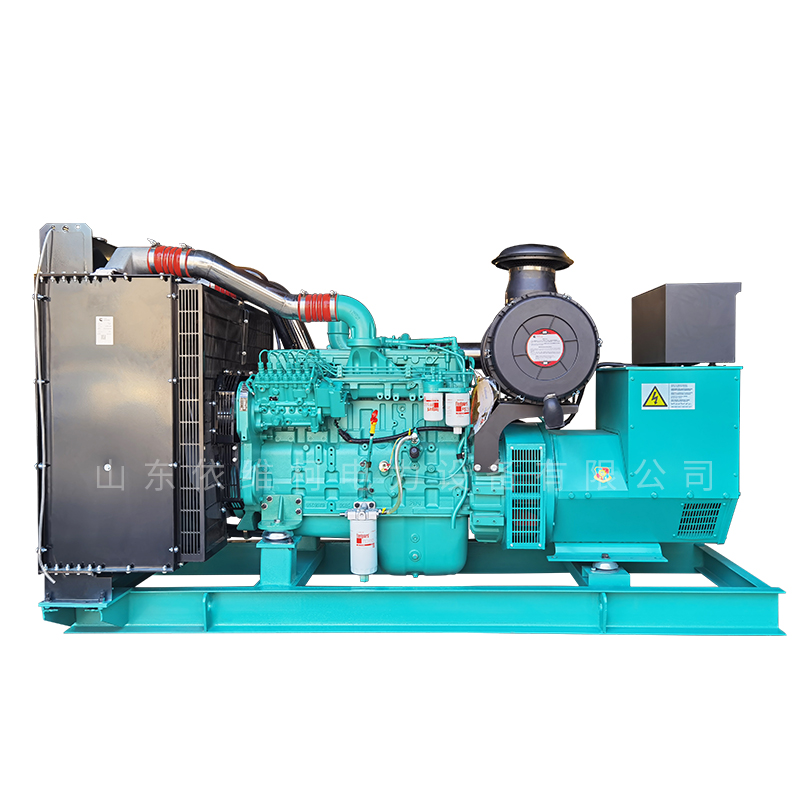

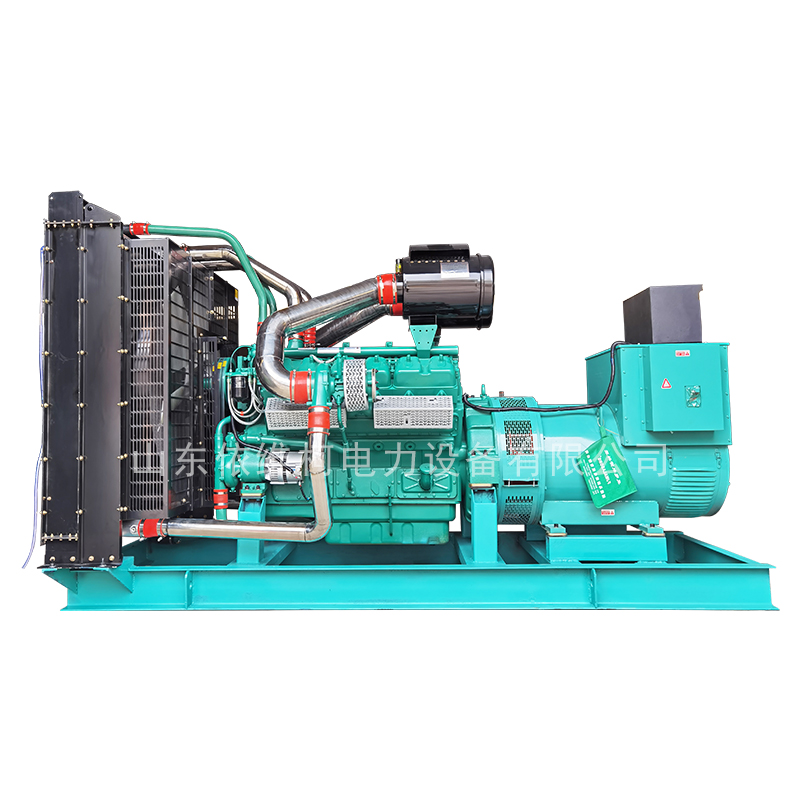

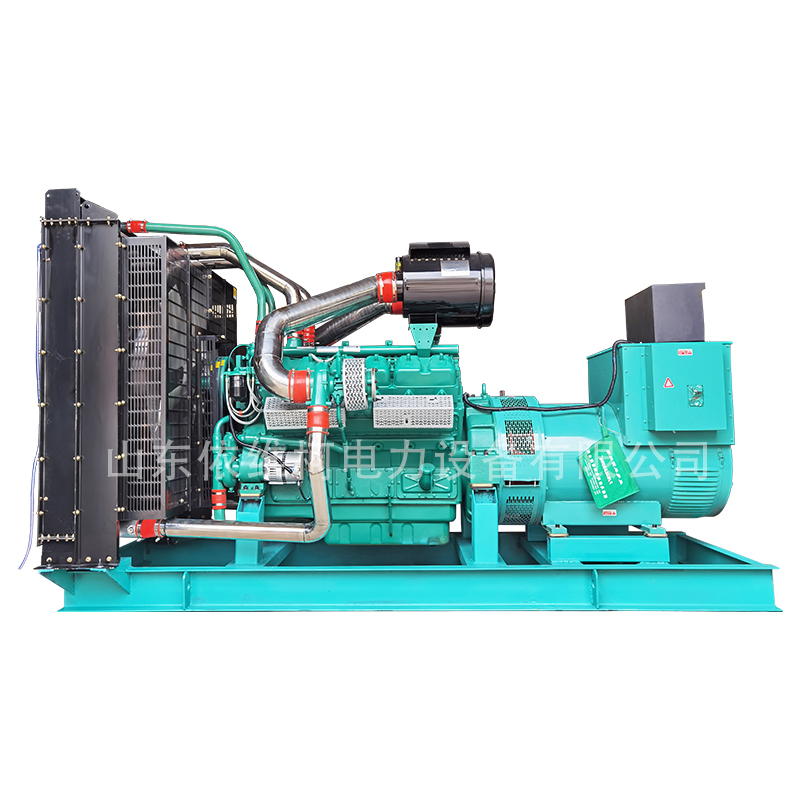

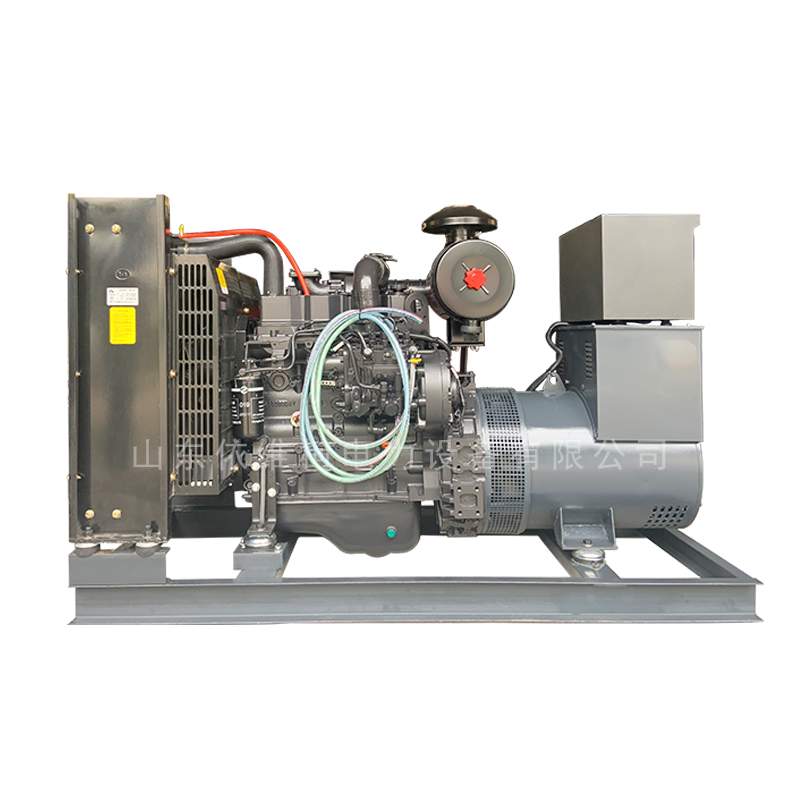

Выбор двигателей и генераторов – тоже критический момент. На рынке сейчас огромное количество вариантов, и легко запутаться. Важно не просто посмотреть на цену, а оценить надежность, доступность запчастей и сервисной поддержки. Мы, например, предпочитаем использовать двигатели Weichai и Yuchai – они проверенные временем и имеют хорошую репутацию. По генераторам – часто рассматриваем варианты от Shanghai Landian или Guangzhou Engga. Важно, чтобы комплектующие были совместимы и соответствовали требованиям проекта. Нельзя экономить на качестве, иначе потом придется расплачиваться ремонтными работами и простоем.

Иногда клиенты хотят использовать 'самые дешевые' комплектующие, чтобы снизить первоначальную стоимость. Это, конечно, понятно, но нужно четко понимать, что это может привести к серьезным проблемам в будущем. Например, мы однажды работали над проектом, где клиент настаивал на использовании неоригинального регулятора напряжения. В итоге, через несколько месяцев он вышел из строя, и пришлось заменить его на оригинальный. Это стоило клиенту немалых денег и времени.

Особенности производства и сборки дизель-генераторов

Собственно, производство дизель-генераторов – это не какая-то магическая процедура. Есть четкий технологический процесс, который нужно соблюдать. Сначала происходит сборка двигателя, затем генератора, после чего они соединяются вместе. Важно следить за качеством сварки, правильным подключением проводки и заполнением масла и охлаждающей жидкости. Мы используем современное оборудование для покраски и сборки, чтобы гарантировать высокое качество продукции.

Особое внимание уделяем испытаниям готового агрегата. Перед отправкой клиенту мы проводим серию тестов, чтобы убедиться, что генератор работает стабильно и соответствует заявленным характеристикам. Эти тесты включают в себя проверку напряжения, частоты, нагрузки и защиты. Нельзя пренебрегать этой стадией, иначе можно отправить клиенту неисправный генератор, что приведет к серьезным последствиям.

В процессе сборки часто возникают проблемы с точными соединениями и установкой компонентов. Иногда требуется подгонка деталей, что может занять много времени. Мы используем современное измерительное оборудование, чтобы обеспечить точность сборки. Но даже с этим не всегда получается сразу. Бывает, приходится переделывать работу, чтобы все было идеально.

Сервисное обслуживание и техническая поддержка

Сервисное обслуживание – это неотъемлемая часть бизнеса по производству дизель-генераторов. Важно предоставлять клиентам качественную техническую поддержку и своевременное обслуживание. Это позволяет продлить срок службы генератора и избежать серьезных поломок. Мы предлагаем нашим клиентам различные варианты сервисных контрактов, включая плановые осмотры, техническое обслуживание и ремонт.

Один из распространенных вопросов – это запчасти. Важно иметь в наличии запасные части, чтобы быстро заменить неисправный компонент. Мы сотрудничаем с ведущими поставщиками запчастей, чтобы гарантировать доступность необходимых деталей. Некоторые клиенты жалуются на долгое время ожидания запчастей, поэтому мы стараемся минимизировать этот риск.

Иногда возникают проблемы с диагностикой неисправностей. Не всегда понятно, что именно сломалось, и как это исправить. В таких случаях мы используем современное диагностическое оборудование и опытных специалистов. Мы также проводим обучение персонала клиентов, чтобы они могли самостоятельно проводить профилактические работы и устранять мелкие неисправности.

Ключевые вызовы и перспективы

Сегодняшний рынок дизель-генераторов очень конкурентный. Чтобы оставаться на плаву, нужно постоянно улучшать качество продукции, снижать цены и предоставлять отличный сервис. Мы постоянно работаем над модернизацией нашего производства и внедрением новых технологий. Например, мы сейчас изучаем возможность использования беспилотных летательных аппаратов для мониторинга состояния генераторов на объектах клиентов. Это может значительно сократить время и затраты на обслуживание.

Еще один важный вызов – это экологические требования. Сейчас все больше внимания уделяется снижению выбросов вредных веществ. Мы работаем над разработкой генераторов, которые соответствуют самым современным экологическим стандартам. Мы также предлагаем нашим клиентам системы очистки выхлопных газов. Это позволяет снизить негативное воздействие на окружающую среду.

В целом, я считаю, что будущее дизель-генераторов за автоматизацией и цифровизацией. Генераторы будут все больше интегрироваться в системы управления зданием и промышленным объектом. Это позволит оптимизировать работу генераторов и снизить затраты на топливо и обслуживание. Именно в этом направлении мы и двигаемся – стремимся к тому, чтобы наши генераторы были не просто источником электроэнергии, но и частью интеллектуальной энергетической системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оптовая автозапуск дизельный генератор

- Оптовые производители дизельных генераторов выходной частоты

- Заводы осуществляющие оптовую продажу дизельных генераторных установок высокой мощности 700 кВт

- Поставщики газовых генераторных установок мощностью 1000 кВт

- Дизельный генератор выходное напряжение

- Поставщик высококачественных газовых генераторных установок мощностью 2 МВт.

- Заводы для газовых генераторных установок мощностью 1 МВт

- Производители генераторов с автоматическим запуском 10 кВт для домашнего использования

- Завод высококачественных дизельных генераторов 60 Гц

- Оптовые производители дизельных генераторов большой мощности 500 кВт