Завод по производству дизель-генераторов 3

Создание дизель-генераторов – это, на первый взгляд, довольно простая задача: двигатель + генератор + система управления. Но когда дело доходит до реального производства, особенно если речь идет о коммерческих объемах, все оказывается гораздо сложнее. Часто люди недооценивают важность качественной сборки, тщательного тестирования и, конечно, грамотного выбора компонентов. Помню, как в начале своей карьеры мы столкнулись с проблемой несоответствия характеристик генератора заявленным в документации… В общем, сейчас стараемся избегать подобных ситуаций, делая упор на контроль на каждом этапе.

Обзор: Завод дизель-генераторов – не просто сборка

Производство дизель-генераторов - это комплексный процесс, требующий не только инженерных знаний, но и глубокого понимания логистики, управления качеством и финансовых аспектов. Мы не просто собираем детали; мы проектируем, конструируем, тестируем и оптимизируем каждый элемент системы для обеспечения надежности и эффективности.

Проектирование и разработка

Этот этап – фундамент всего. Начинается с анализа требований заказчика: какая мощность нужна, в каких условиях будет эксплуатироваться генератор (температура, влажность, высота над уровнем моря), какие есть требования к шуму и экологичности. Затем, исходя из этих требований, разрабатывается техническое задание, выбирается оптимальная конфигурация компонентов и производится расчет габаритных размеров.

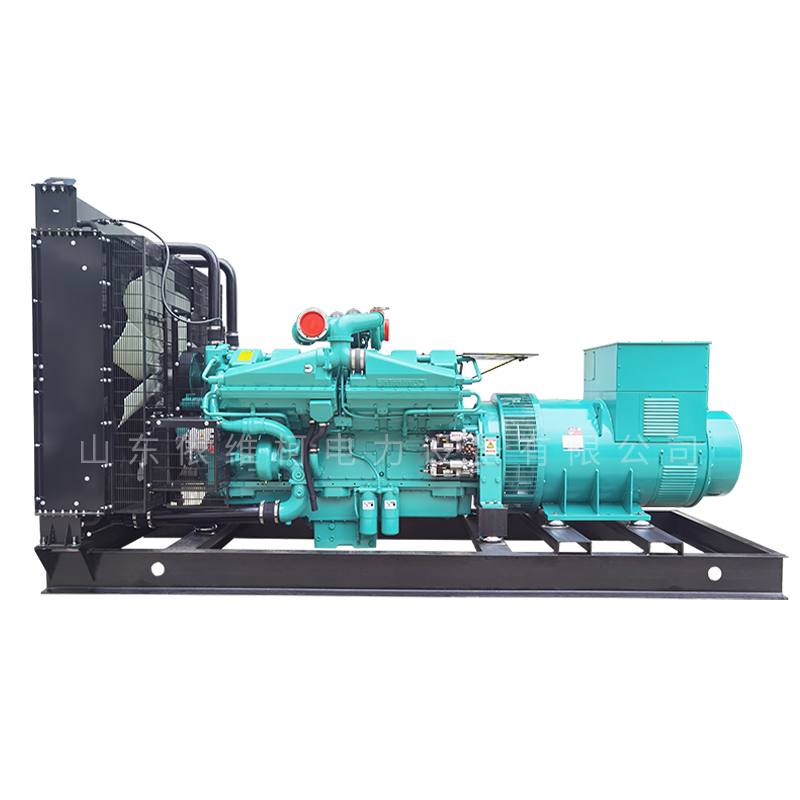

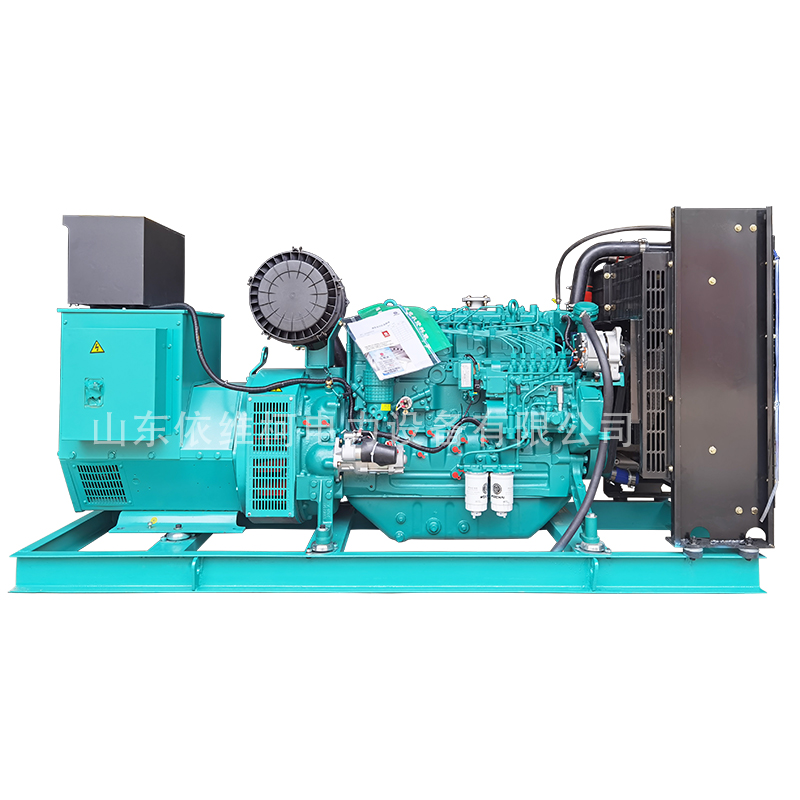

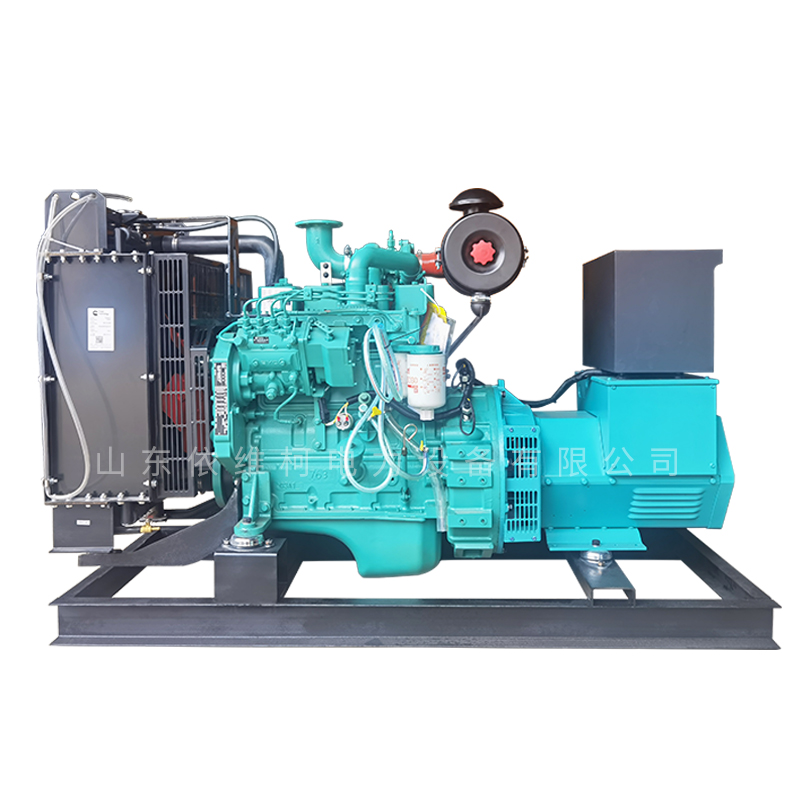

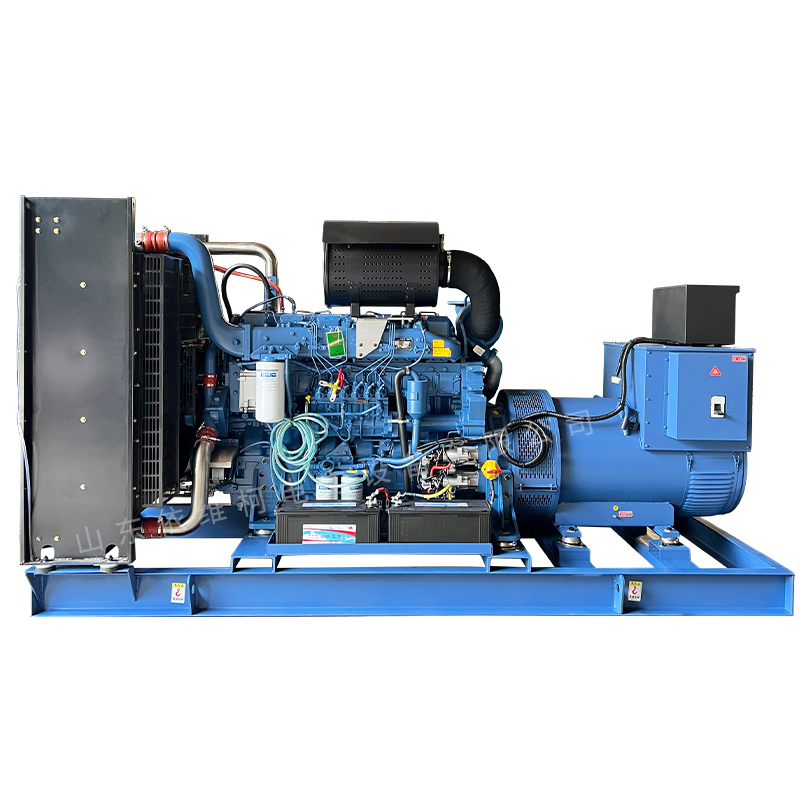

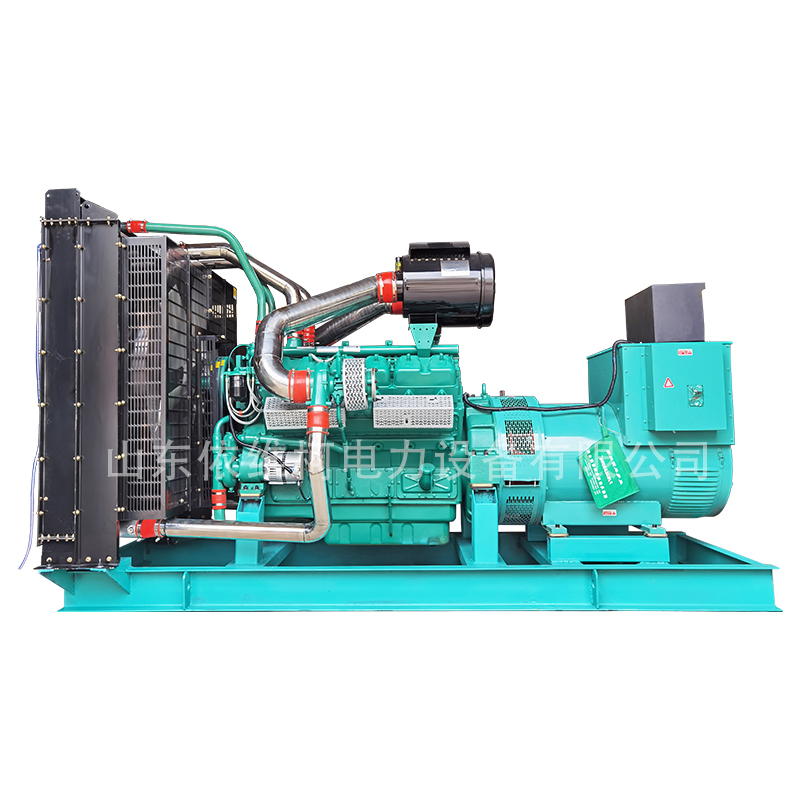

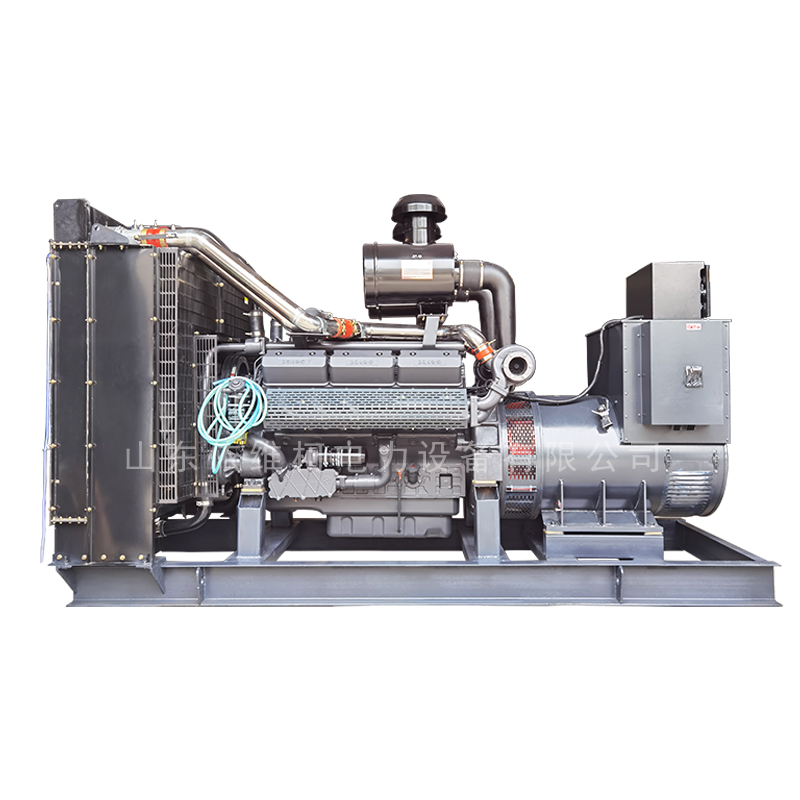

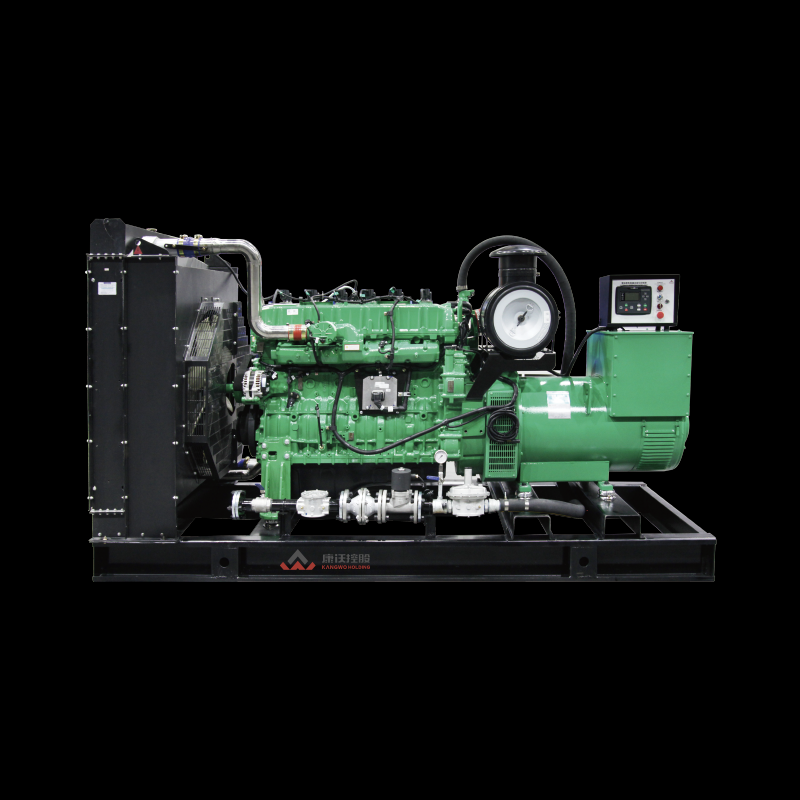

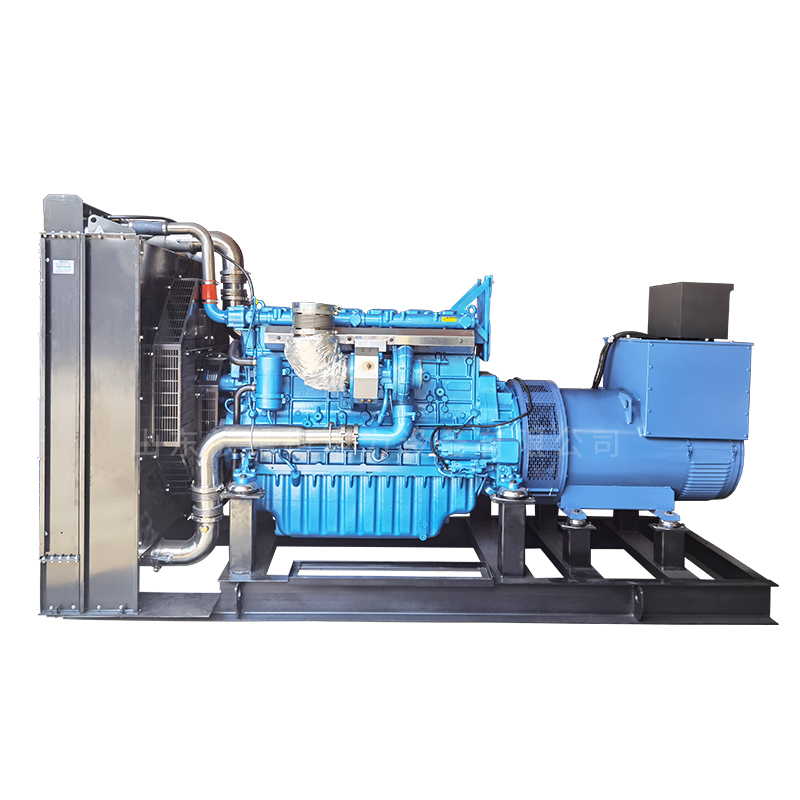

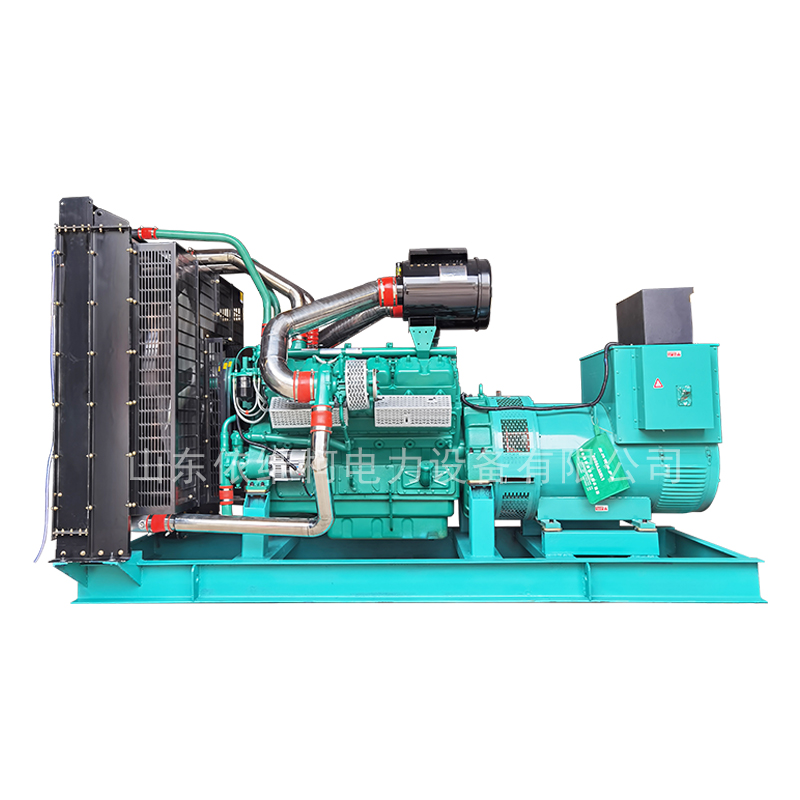

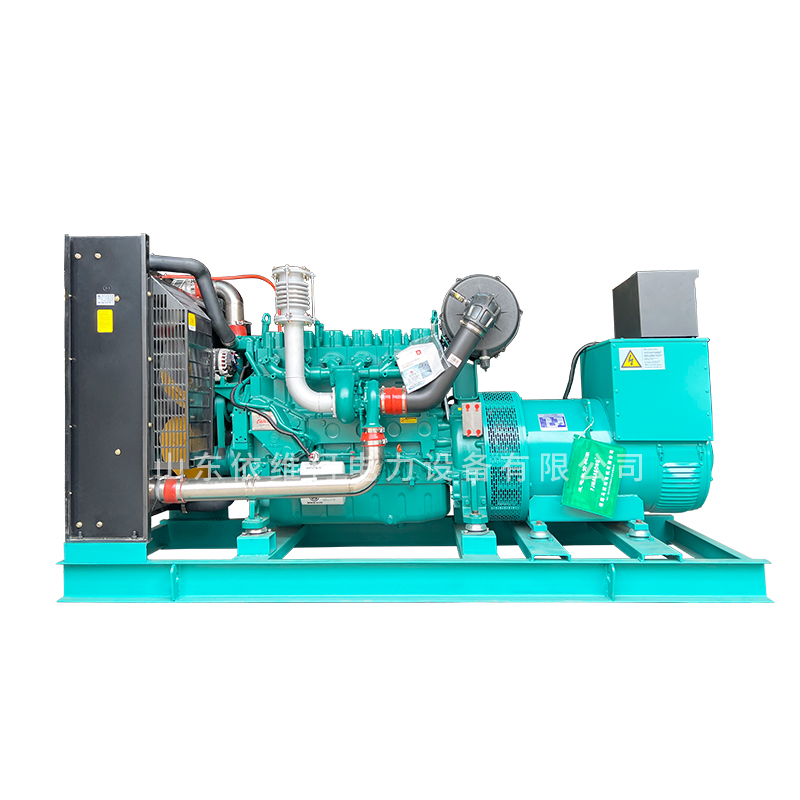

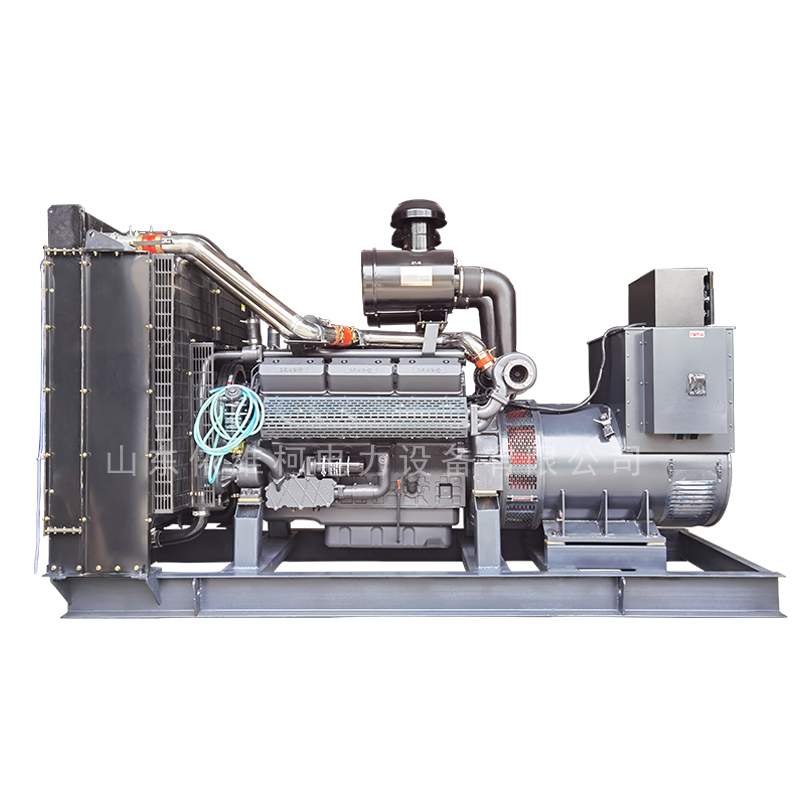

Важным аспектом является выбор двигателей и генераторов. Мы работаем с ведущими поставщиками, такими как Weichai, Shangchai, Yuchai, а также генераторами от Shanghai Landian, Guangzhou Engga, Shanghai Marathon и Leroy-Somer. При выборе двигателей необходимо учитывать их топливную эффективность, ресурс и доступность запасных частей. Генераторы, в свою очередь, должны соответствовать требованиям к качеству электроэнергии, обеспечивать стабильное напряжение и частоту.

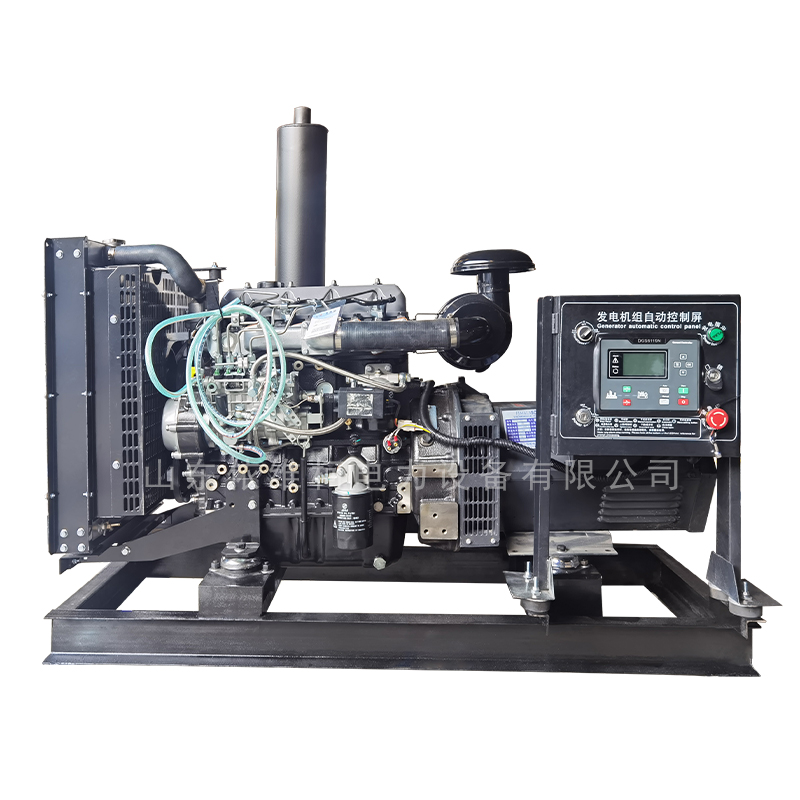

Нельзя забывать и о системе управления. Современные дизель-генераторы оснащаются автоматическими системами управления, которые позволяют мониторить параметры работы, обнаруживать неисправности и автоматически запускать и останавливать генератор. Это значительно повышает надежность и удобство эксплуатации.

Сборка и монтаж

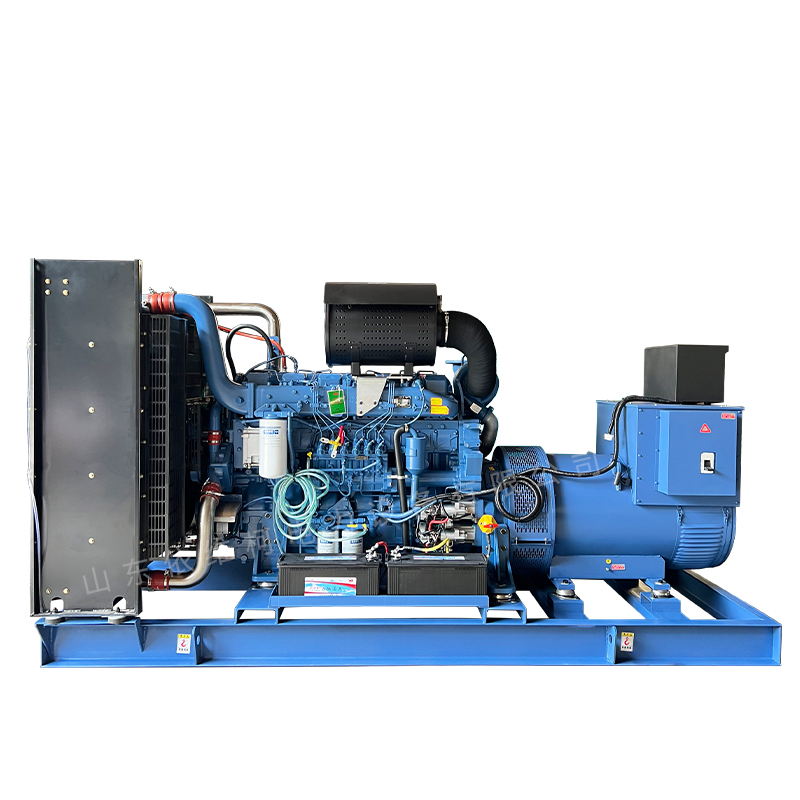

Это трудоемкий и ответственный процесс, требующий высокой квалификации персонала. Сборка включает в себя установку двигателя, генератора, топливного бака, системы охлаждения, системы выхлопа и системы управления. Важно соблюдать технологию сборки, чтобы обеспечить герметичность соединений и избежать утечек. Мы стараемся автоматизировать многие этапы сборки, чтобы повысить производительность и снизить вероятность ошибок.

Мы используем современное оборудование для сборки и монтажа дизель-генераторов, включая станки с числовым программным управлением, сварочные аппараты и инструменты для сборки электрических соединений. Контроль качества осуществляется на каждом этапе сборки, с использованием визуального контроля, измерений и испытаний.

При сборке крупных генераторных установок, особенно предназначенных для передвижной установки, особое внимание уделяется креплению и устойчивости. Поскольку, часто, они должны работать в сложных условиях, например, на неровных поверхностях.

Тестирование и пусконаладка

Тестирование – это критически важный этап, который позволяет убедиться в работоспособности дизель-генератора и соответствии его характеристик заявленным. Тестирование включает в себя проверку работы двигателя, генератора, системы охлаждения, системы выхлопа и системы управления. Также проводится проверка на соответствие требованиям безопасности и экологическим нормам.

Мы проводим различные виды испытаний, включая холостой ход, нагрузочные испытания и испытания на короткое замыкание. Результаты испытаний документируются и используются для корректировки параметров работы генератора. В случае обнаружения дефектов, генератор подвергается ремонту и повторному тестированию.

Помню один случай, когда после сборки одного из генераторов мы обнаружили незначительную утечку масла. После тщательного поиска источника утечки мы выяснили, что проблема была в неправильной установке прокладки. Устранение неисправности потребовало времени, но в итоге генератор был успешно протестирован и отправлен заказчику.

Контроль качества

Контроль качества – это непрерывный процесс, который начинается с выбора поставщиков компонентов и продолжается на всех этапах производства. Мы используем различные методы контроля качества, включая визуальный контроль, измерение параметров, испытания на соответствие требованиям безопасности и экологическим нормам.

Важным элементом контроля качества является отслеживание истории каждого компонента и сбор информации о результатах испытаний. Это позволяет выявить проблемные компоненты и предотвратить их использование в новых генераторах. Мы используем специализированное программное обеспечение для управления качеством, которое позволяет автоматизировать сбор и анализ данных.

Особое внимание уделяется контролю качества электрических соединений. Неправильно выполненные электрические соединения могут привести к короткому замыканию и пожару. Мы используем высококачественные инструменты и материалы для выполнения электрических соединений и проводим регулярный контроль качества соединений.

Проблемы, с которыми мы сталкиваемся

Как и в любом производстве, у нас есть свои сложности. Одним из основных является обеспечение стабильных поставок компонентов. Глобальные цепочки поставок подвержены риску срывов из-за политической нестабильности, стихийных бедствий и других факторов. Мы стараемся диверсифицировать источники поставок и иметь запас компонентов на случай непредвиденных обстоятельств.

Другой проблемой является повышение квалификации персонала. Технологии производства дизель-генераторов постоянно развиваются, поэтому необходимо регулярно обучать и переобучать сотрудников. Мы инвестируем в обучение персонала и предоставляем возможности для повышения квалификации.

Еще одна сложность – это растущие требования к экологичности. Законодательство в области охраны окружающей среды постоянно ужесточается, поэтому необходимо разрабатывать и внедрять новые технологии, которые позволяют снизить выбросы вредных веществ. Мы используем двигатели и генераторы, соответствующие самым современным экологическим стандартам.

Наши перспективы

Мы планируем расширять ассортимент выпускаемой продукции, включая малошумные генераторные установки и **передвижные электростанции**. Также мы работаем над внедрением новых технологий, таких как интеллектуальные системы управления и системы мониторинга состояния генератора в режиме реального времени.

Мы видим свою задачу в том, чтобы производить надежные и эффективные дизель-генераторы, которые соответствуют требованиям наших клиентов и способствуют развитию бизнеса наших партнеров. Мы стремимся к постоянному улучшению качества продукции и сервиса, чтобы оставаться лидером на рынке.

Сотрудничество с ООО Шаньдун Ивеко Электрооборудование

ООО Шаньдун Ивеко Электрооборудование – это надежный партнер, который предлагает широкий ассортимент компонентов для производства дизель-генераторов. Мы ценим долгосрочное сотрудничество и стремимся к взаимовыгодному партнерству. Их продукция, в частности, генераторные установки серии 135, автоматизированные генераторы и малошумные агрегаты, заслуживает доверия.

Компания предлагает гибкую ценовую политику и оперативную доставку, что позволяет нам эффективно планировать производство и обеспечивать своевременное выполнение заказов. Мы регулярно обмениваемся информацией о новых тенденциях и технологиях в области производства дизель-генераторов, что позволяет нам оставаться в курсе последних разработок.

Мы также сотрудничаем с ООО Шаньдун Ивеко Электрооборудование в области технической поддержки и обучения персонала. Это позволяет нам повысить квалификацию наших сотрудников и улучшить качество обслуживания клиентов. В целом, сотрудничество с ООО Шаньдун Ивеко Электрооборудование – это взаимовыгодное партнерство, которое способствует развитию бизнеса обеих компаний.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оптовый завод по производству 15-киловаттных генераторов с автоматическим запуском

- Электрогенераторы 50 Гц

- Производитель высококачественных генераторов с автоматическим переключением.

- Оптовый продавец газовых генераторных установок мощностью 700 кВт

- Производитель высококачественных резервных источников питания для больниц

- Высокое качество дизельный генератор TSS AD T400 завод

- Дизельные генераторы для горнодобывающей промышленности оптом

- Оптовый производитель бензиновых генераторов с автоматическим запуском

- Техническое обслуживание оптовых газогенераторных установок

- Высокое качество 1000KW газовая генераторная установка завод по поиску поставщиков