Завод по производству дизельных генераторов RU

Понятие дизельный генератор часто ассоциируется с крупными строительными площадками или временными электроснабжениями. Но, пожалуй, многие не задумываются о том, насколько сложным и многогранным является процесс его производства. И речь не только о сборке готовых компонентов, но и о проектировании, испытаниях, контроле качества – всем этом сопряжено с множеством нюансов. В этой статье я попытаюсь поделиться своим опытом, основанным на работе с различными производственными мощностями, и расскажу о распространенных проблемах и подходах к их решению. Это не будет исчерпывающее руководство, скорее – своеобразный сборник наблюдений, возникших в процессе реальной работы.

Современный рынок дизельных генераторов: вызовы и тренды

На российском рынке дизельных генераторов наблюдается рост спроса, обусловленный, в том числе, увеличением числа автономных объектов и необходимостью обеспечения бесперебойного электроснабжения в регионах с нестабильной энергосистемой. Одним из главных трендов, безусловно, является повышение эффективности и снижение выбросов. И это уже не просто маркетинговый ход, а реальное требование регуляторов и клиентов. Помню, как несколько лет назад мы столкнулись с клиентом, который строго требовал генератор с минимальным уровнем шума и соответствующей сертификацией.

Но, к сожалению, конкуренция заставляет многих производителей идти на компромиссы, и иногда это отражается на качестве сборки и используемых компонентах. Важно понимать, что не всегда самая низкая цена – это и есть лучший выбор. Часто гораздо выгоднее инвестировать в надежное оборудование от проверенного поставщика, даже если его стоимость немного выше.

Основные этапы производства дизельных генераторов

Процесс производства дизельных генераторов можно разбить на несколько ключевых этапов: проектирование, закупка комплектующих, сборка, испытания и контроль качества. Проектирование включает в себя разработку электрических и механических схем, выбор оптимальных компонентов и создание технической документации. Этот этап, как правило, требует участия опытных инженеров, обладающих глубокими знаниями в области электротехники и двигателестроения.

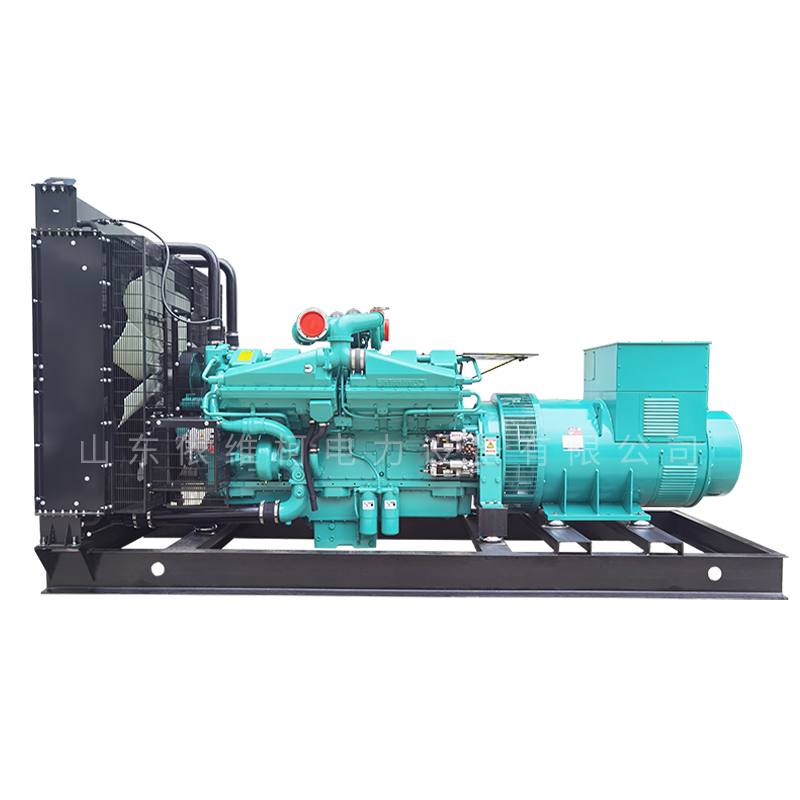

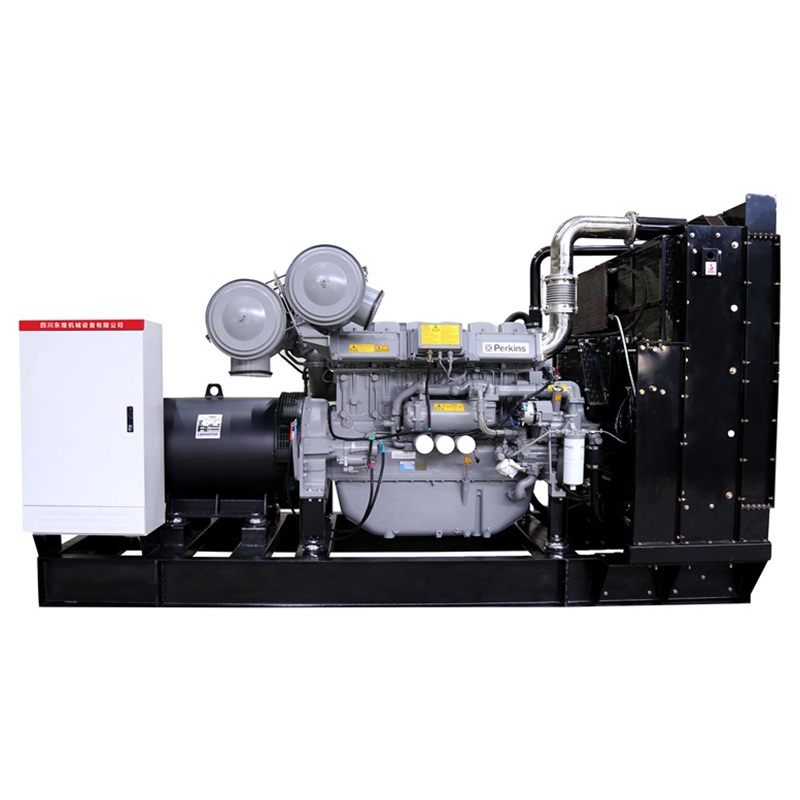

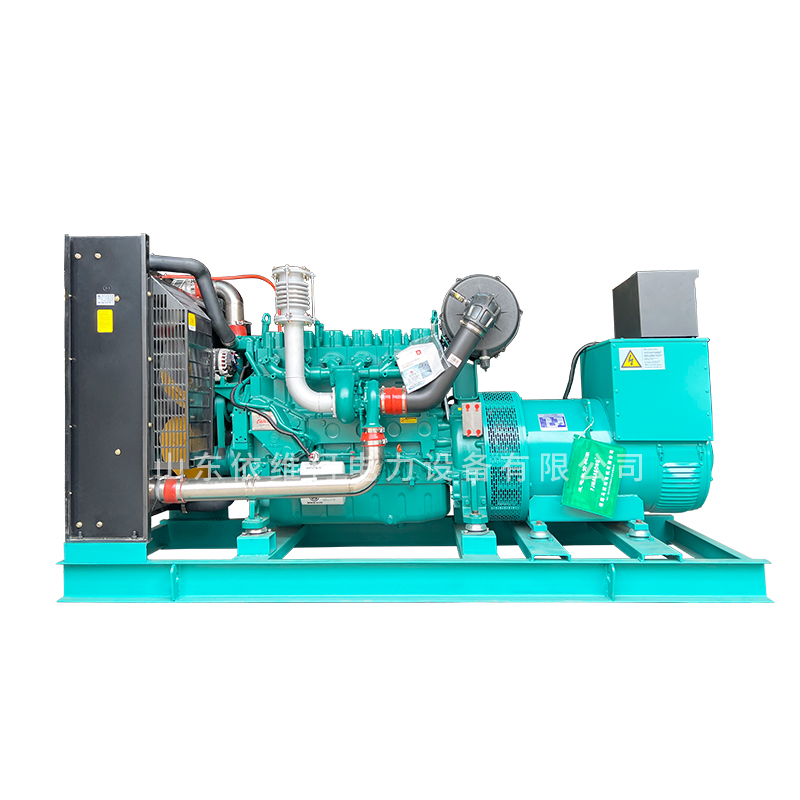

Закупка комплектующих – это, пожалуй, один из самых сложных этапов, требующий тщательного выбора поставщиков и контроля качества поступающих материалов. Особое внимание следует уделять двигателям, генераторам и системам управления. Некачественные компоненты могут существенно снизить надежность и долговечность всего генератора. ООО Шаньдун Ивеко Электрооборудование (https://www.sdiveco.ru/) работает с ведущими мировыми производителями двигателей, что, на мой взгляд, является важным фактором успеха.

Контроль качества на каждом этапе

Контроль качества – это не просто формальность, а необходимость. Он должен осуществляться на каждом этапе производства, начиная от приемки комплектующих и заканчивая финальными испытаниями готового генератора. Важно не только проверять соответствие компонентов техническим требованиям, но и проводить функциональные испытания, чтобы убедиться в их работоспособности и безопасности.

На практике часто возникает проблема с качеством сварных швов и герметичностью соединений. Это особенно актуально для корпусов и топливных баков. Недостаточный контроль на этом этапе может привести к утечкам топлива и другим серьезным последствиям.

Особенности сборки и монтажа

Сборка дизельного генератора – это трудоемкий процесс, требующий высокой квалификации рабочих и использования специализированного оборудования. Важно соблюдать технологию сборки и использовать рекомендованные инструменты. Неправильная сборка может привести к повреждению компонентов и снижению эффективности работы генератора.

Монтаж генератора на установку также требует определенной подготовки и опыта. Необходимо правильно установить крепления, подключить топливную систему, систему охлаждения и систему электропитания. Особое внимание следует уделять заземлению, чтобы обеспечить безопасность эксплуатации.

Системы автоматизации и управления

Современные дизельные генераторы, как правило, оснащаются системами автоматизации и управления, которые позволяют контролировать и регулировать работу генератора. Эти системы обеспечивают автоматический запуск и остановку генератора, защиту от перегрузки и короткого замыкания, а также мониторинг основных параметров работы. Например, системы от ООО Шаньдун Ивеко Электрооборудование обеспечивают возможность параллельной работы нескольких генераторов, что значительно повышает надежность электроснабжения.

Однако, системы автоматизации могут быть сложными в настройке и обслуживании. Необходимо регулярно проводить диагностику и калибровку датчиков, чтобы обеспечить их точную работу.

Практический опыт: проблемы и решения

В процессе работы с различными дизельными генераторами мы сталкивались с множеством проблем. Например, часто возникают сложности с выбором оптимального типа двигателя для конкретной задачи. Необходимо учитывать не только мощность и расход топлива, но и экологические требования и условия эксплуатации.

Также, не редкость проблемы с надежностью компонентов генераторов. В частности, это касается масляных насосов и топливных фильтров. Мы рекомендуем использовать только оригинальные запчасти или запчасти от проверенных поставщиков, чтобы избежать проблем в будущем.

Экономия на качестве: просчеты

Однажды мы попытались сэкономить на покупке генератора, выбрав более дешевый вариант от менее известного производителя. В итоге, генератор вышел из строя через несколько месяцев эксплуатации, что повлекло за собой значительные убытки для клиента. Это был горький урок, который научил нас ценить качество и не экономить на безопасности.

Заключение

Производство дизельных генераторов – это сложный и ответственный процесс, требующий профессиональных знаний и опыта. Важно учитывать все этапы производства, от проектирования до монтажа, и уделять особое внимание контролю качества. Не стоит экономить на комплектующих и компонентах, так как это может привести к серьезным проблемам в будущем. Надеюсь, мой опыт поможет вам лучше понять особенности этого рынка и избежать распространенных ошибок.

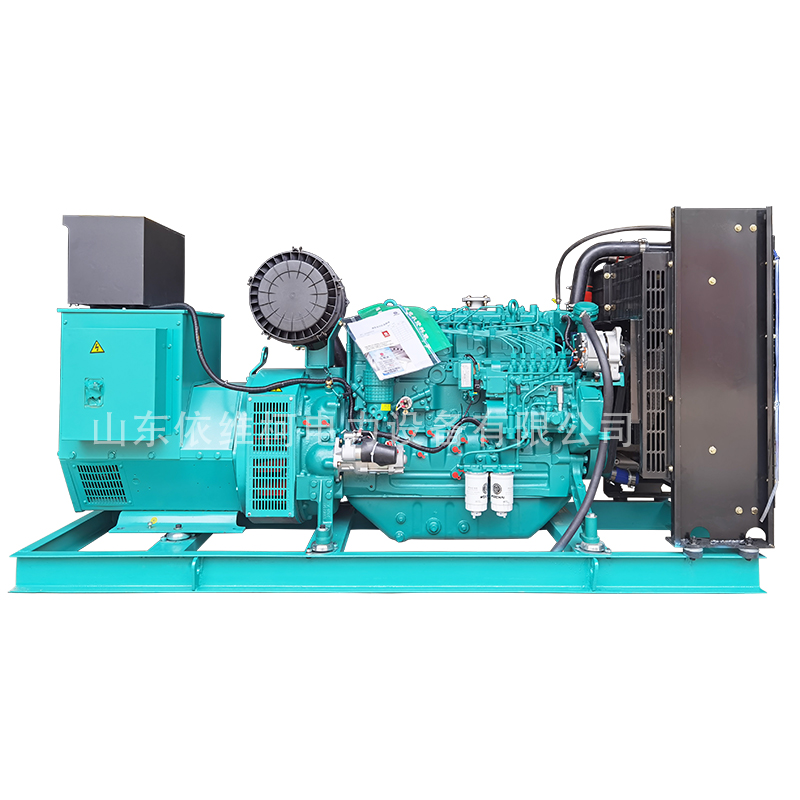

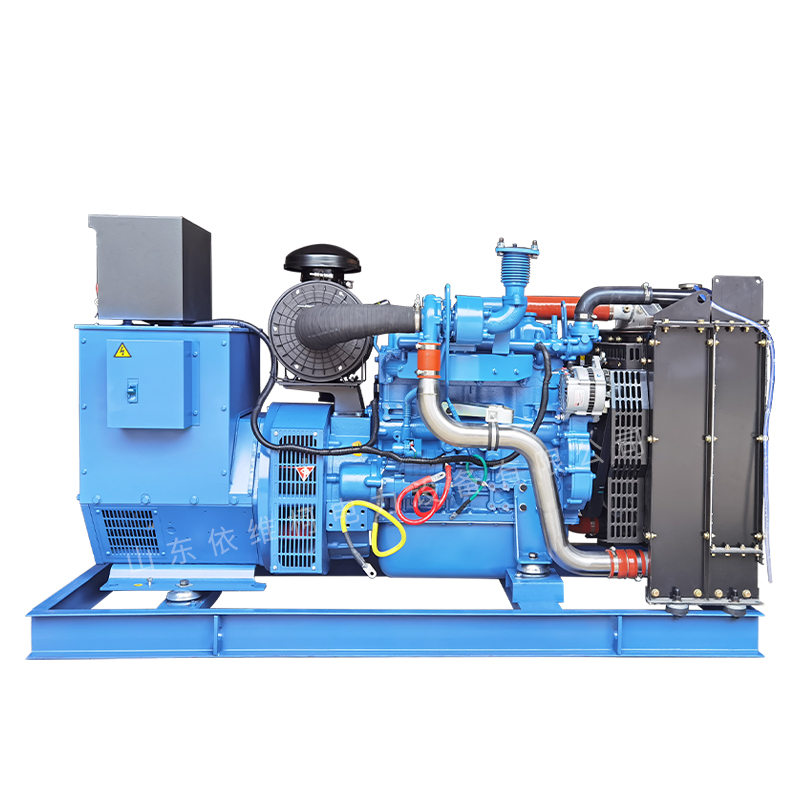

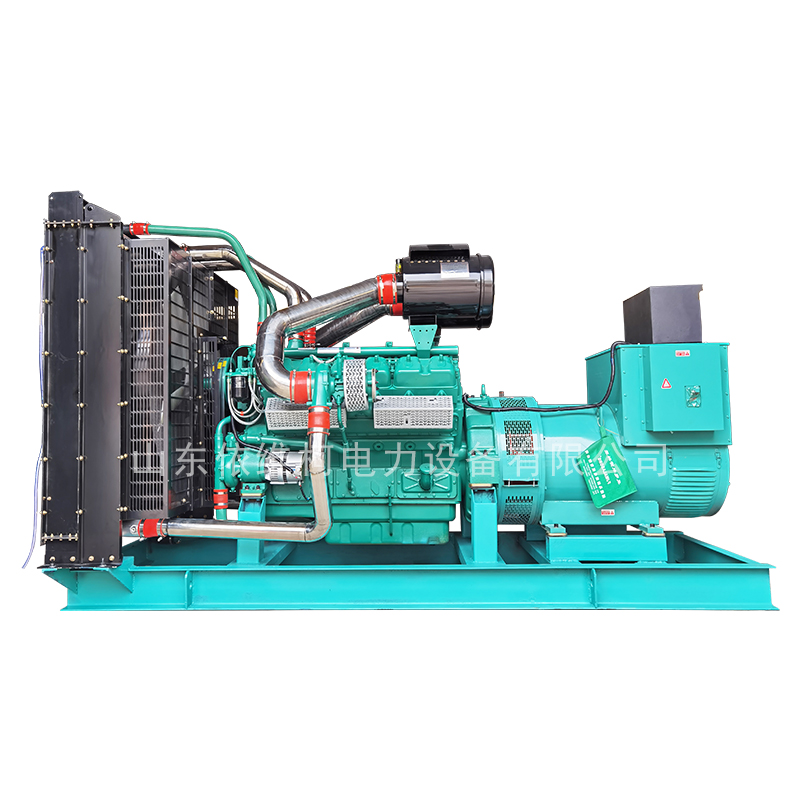

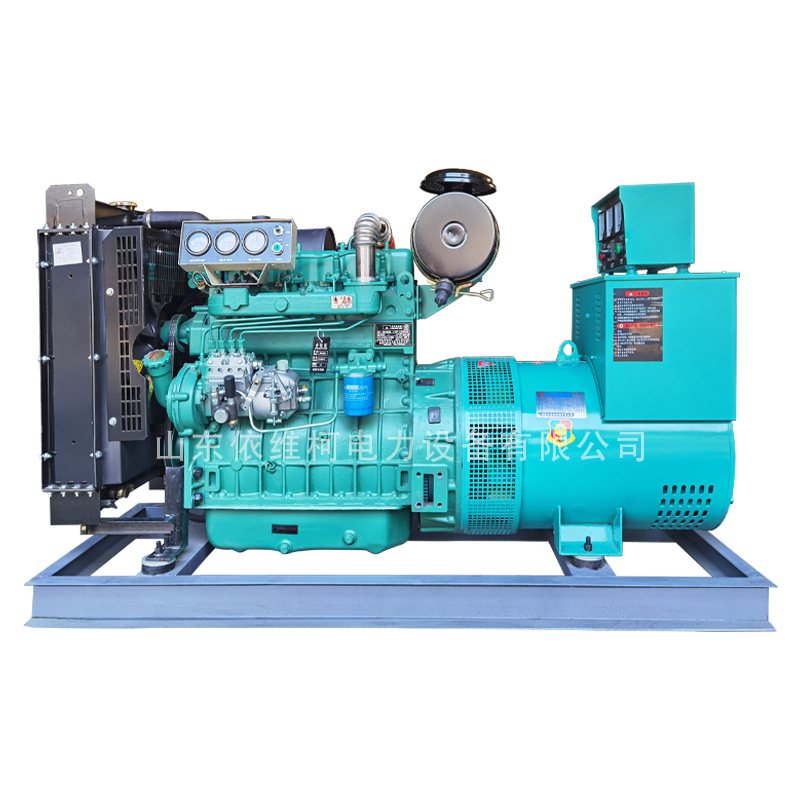

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Высокое качество трехфазный генератор автозапуска завод

- Высококачественные дизельные генераторы мощностью 250 кВт

- Поставщики высококачественных дизель-генераторов t400

- Оптовый завод по производству дизельных генераторов мощностью 20 кВт

- Поставщики оптовых дизельных генераторов 50 кВт

- Производители дизельных генераторов цена покупки

- Автоматический запуск бензиновых генераторов мощностью 10 кВт

- Производитель высококачественных аварийных генераторов

- Поставщики передвижных аварийных источников питания

- Высокое качество 1500 кВт мощный дизель генераторная установка производители