Завод по производству генераторов для передвижных прицепов

Все часто говорят о важности надежного электроснабжения в современных прицепах – от строительных и торговых до мобильных мастерских. Но мало кто задумывается о тонкостях производства генераторов для передвижных прицепов. Я работал в этой области не первый год, видел как проекты взлетают, а как рушатся из-за недооценки определенных факторов. Сразу скажу: просто взять генератор и установить его в прицеп – это не все. Нужно учесть массу нюансов, от вибрации и шума до требований по безопасности и эффективности. Это не просто механическая установка, это комплексная инженерная задача. Попытаюсь поделиться своими наблюдениями и опытом, а может, и затрону некоторые моменты, которые кажутся очевидными, но часто упускаются.

Почему стандартные генераторы не всегда подходят?

Зачастую заказчики хотят просто 'прикрутить' стандартный генератор. Но, как правило, это приводит к проблемам. Во-первых, стандартные модели не рассчитаны на постоянные вибрации, которые возникают при движении прицепа. Это приводит к преждевременному износу деталей, снижению эффективности и, в конечном итоге, к поломке. Во-вторых, шумовые характеристики часто не соответствуют требованиям комфорта, особенно если прицеп используется в жилых зонах или для проведения мероприятий. В-третьих, габариты и вес стандартных генераторов могут быть неподходящими для конкретного прицепа, создавая проблемы с балансировкой и безопасностью. Учитывая все эти факторы, производство генераторов для передвижных прицепов требует индивидуального подхода.

Мы сталкивались с ситуацией, когда клиенту предлагали стандартный дизельный генератор, а тот после нескольких поездок начал давать сбой из-за вибрации. В итоге пришлось переделывать всю конструкцию, добавлять специальные демпферы и укреплять корпус. Это, конечно, увеличивает стоимость, но в долгосрочной перспективе экономически выгоднее, чем постоянные ремонты и простои.

Основные этапы производства и ключевые моменты

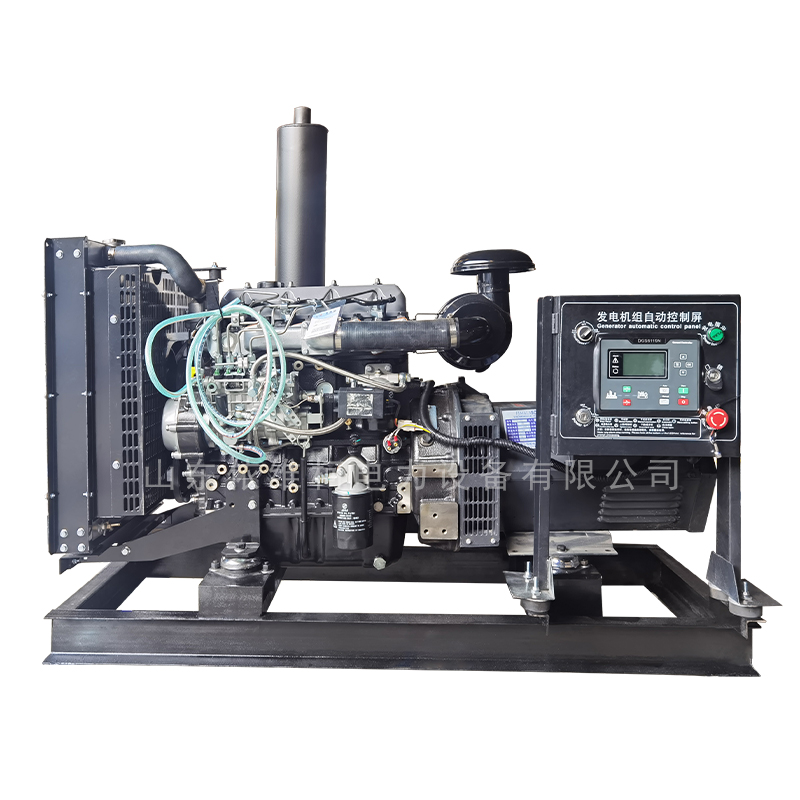

Процесс производства генераторов для передвижных прицепов можно разбить на несколько этапов: от проектирования до сборки и тестирования. Первый этап – это, конечно, разработка конструкции. Здесь необходимо учитывать все требования заказчика, включая мощность, габариты, вес, шумовые характеристики и тип топлива. Мы используем современные системы 3D-моделирования для оптимизации конструкции и выявления возможных проблем на ранних стадиях.

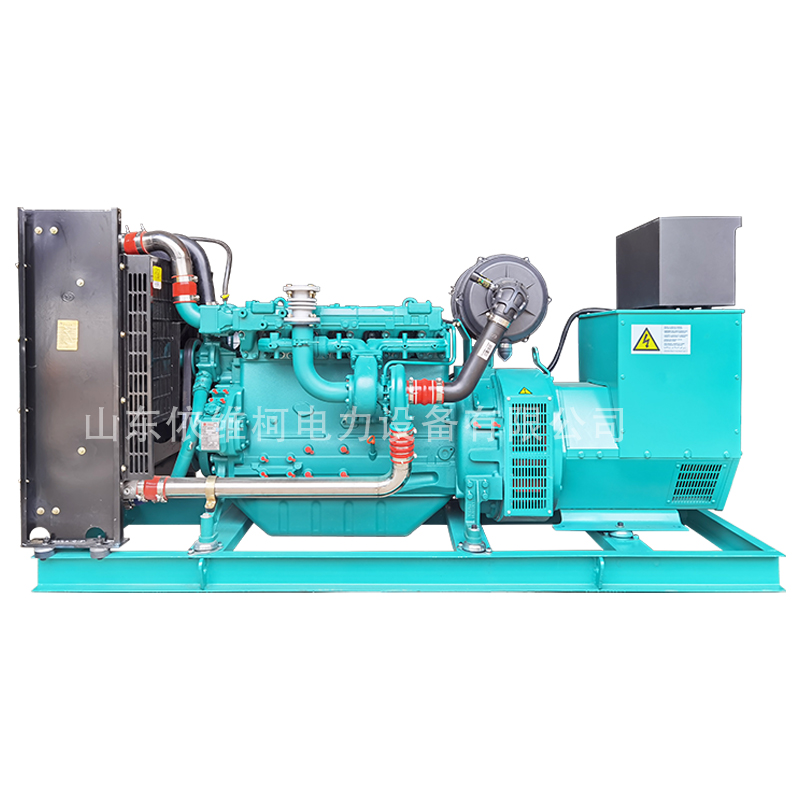

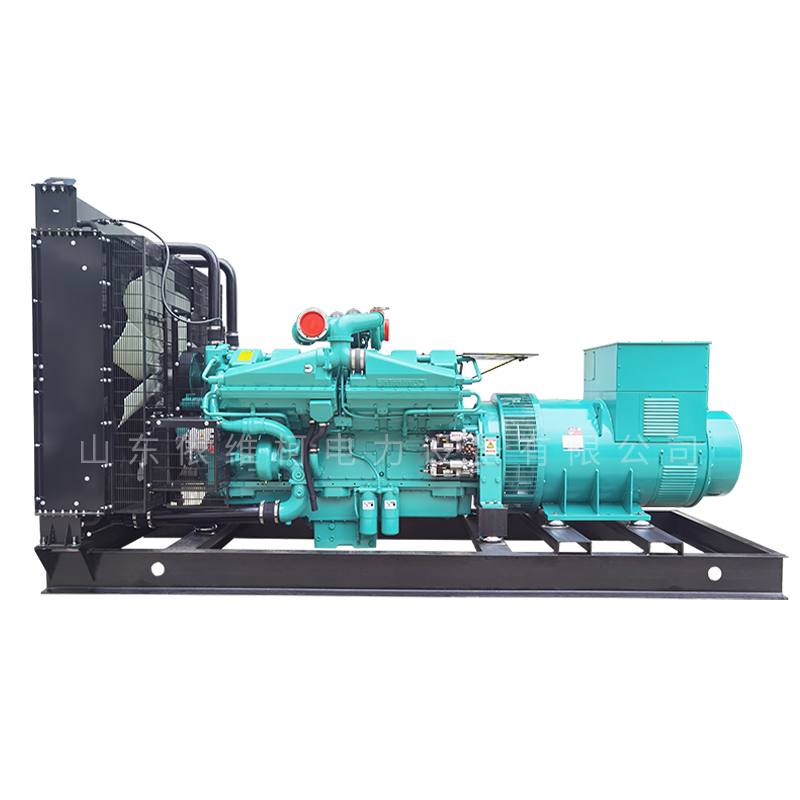

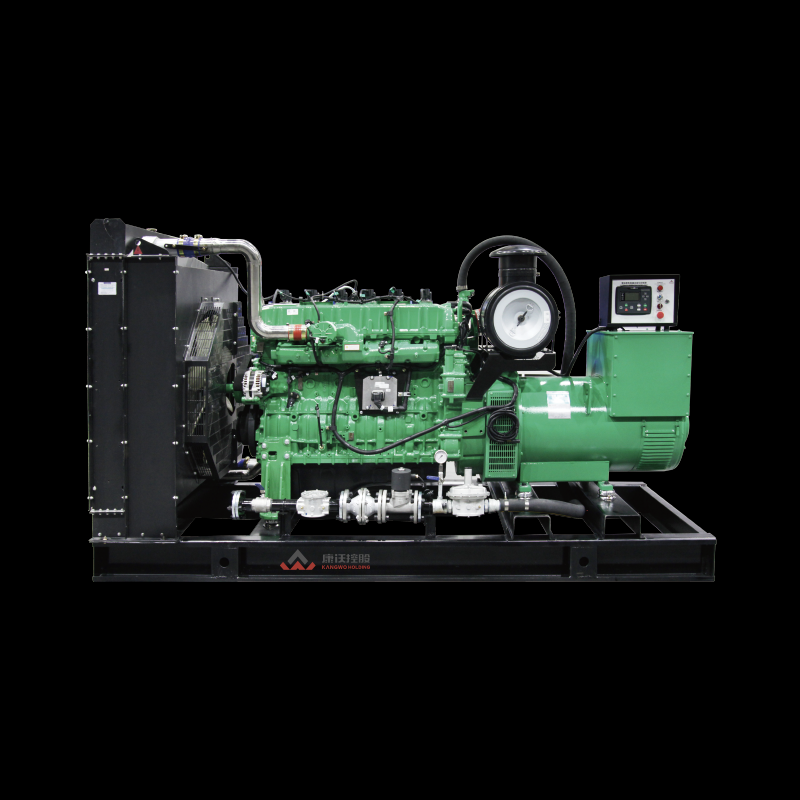

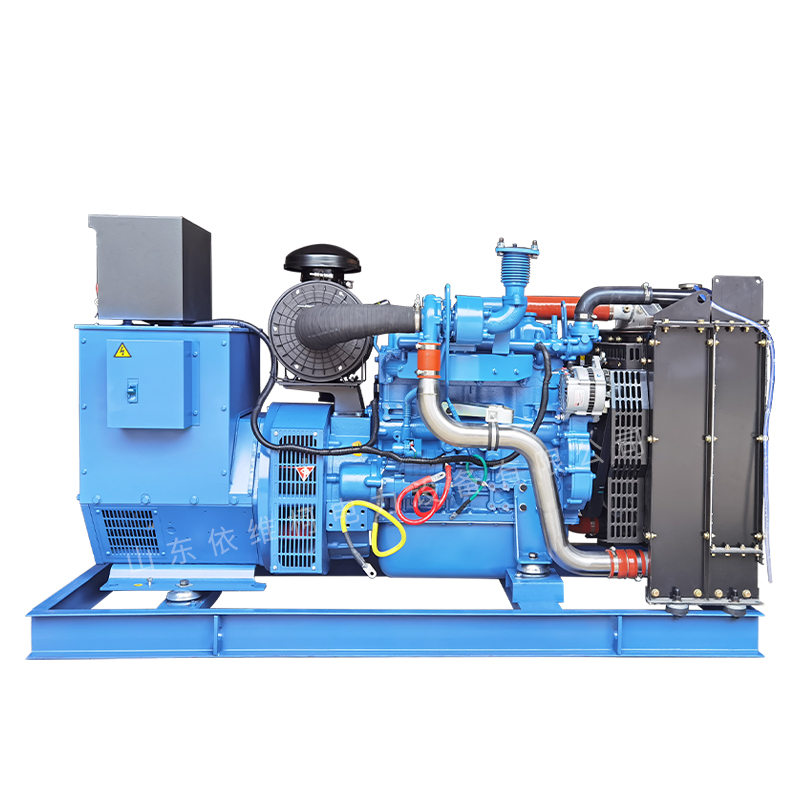

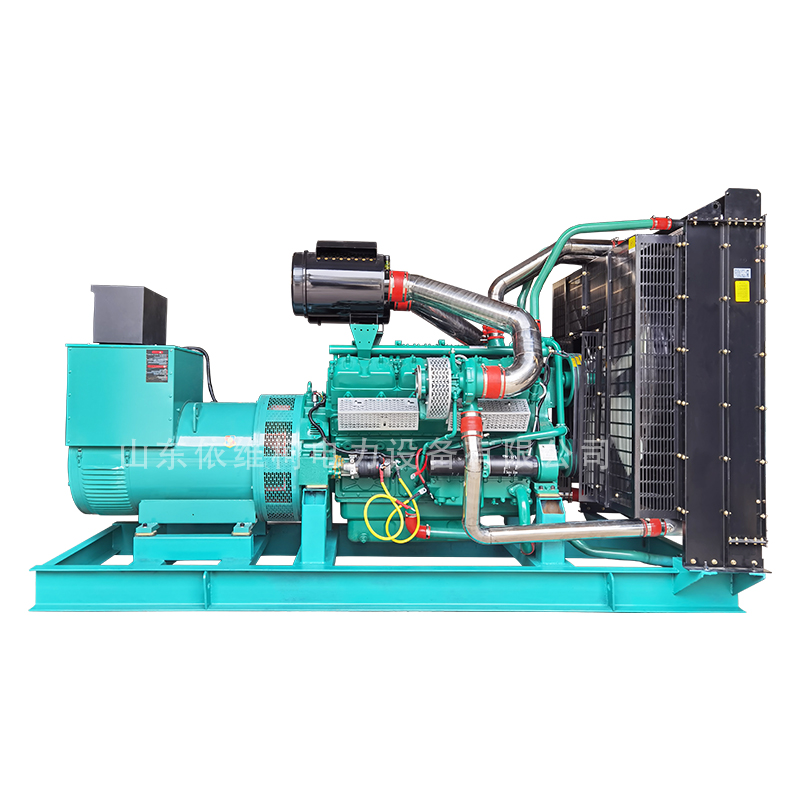

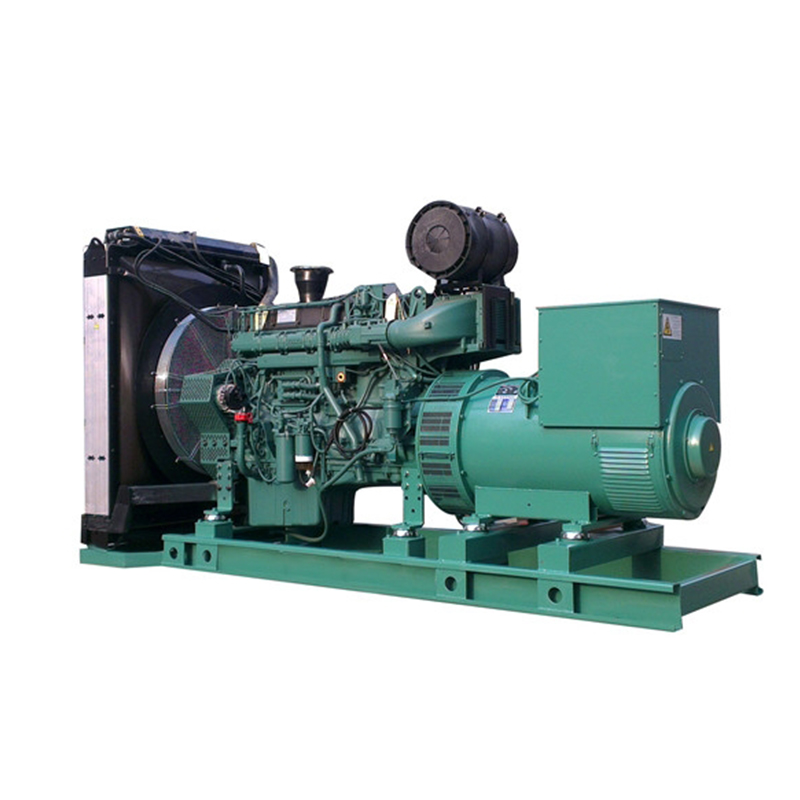

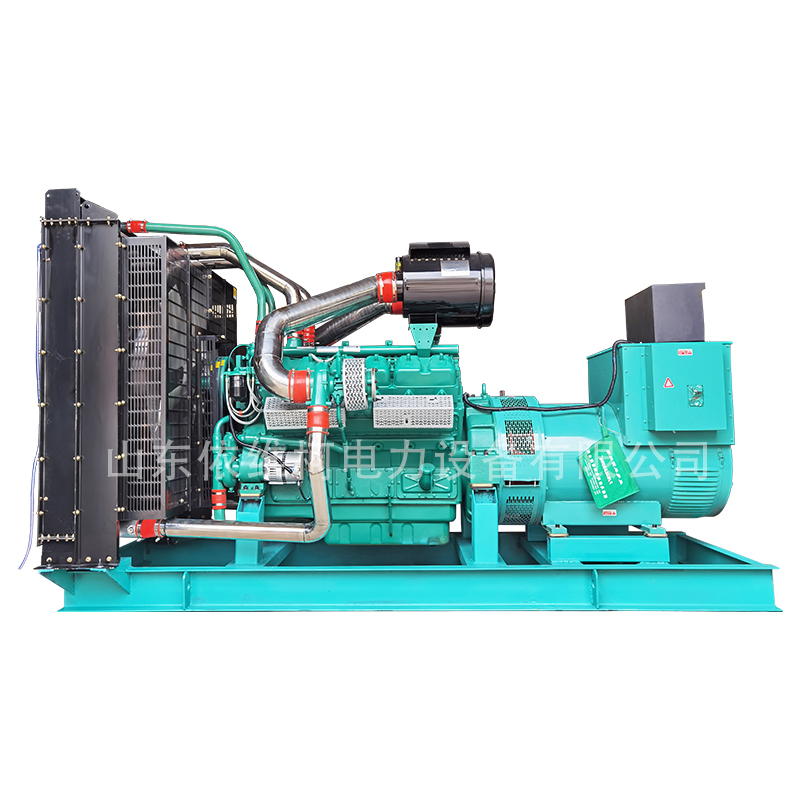

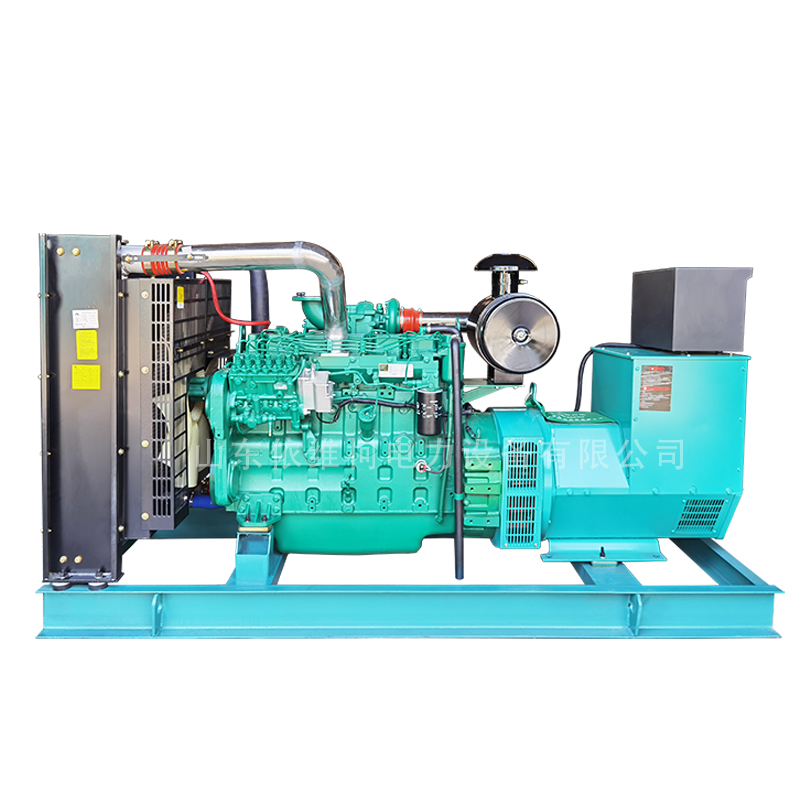

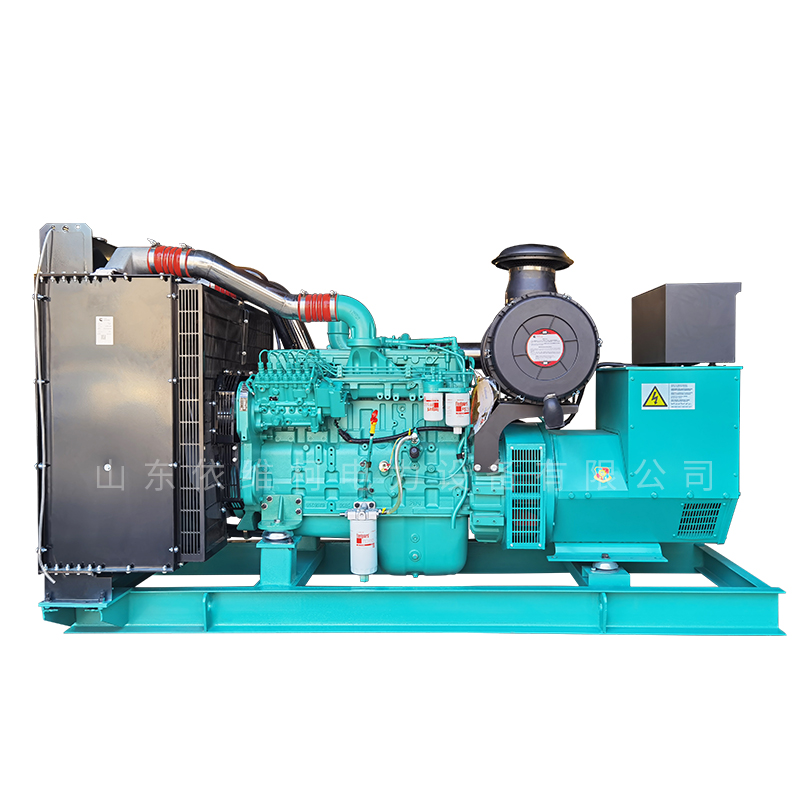

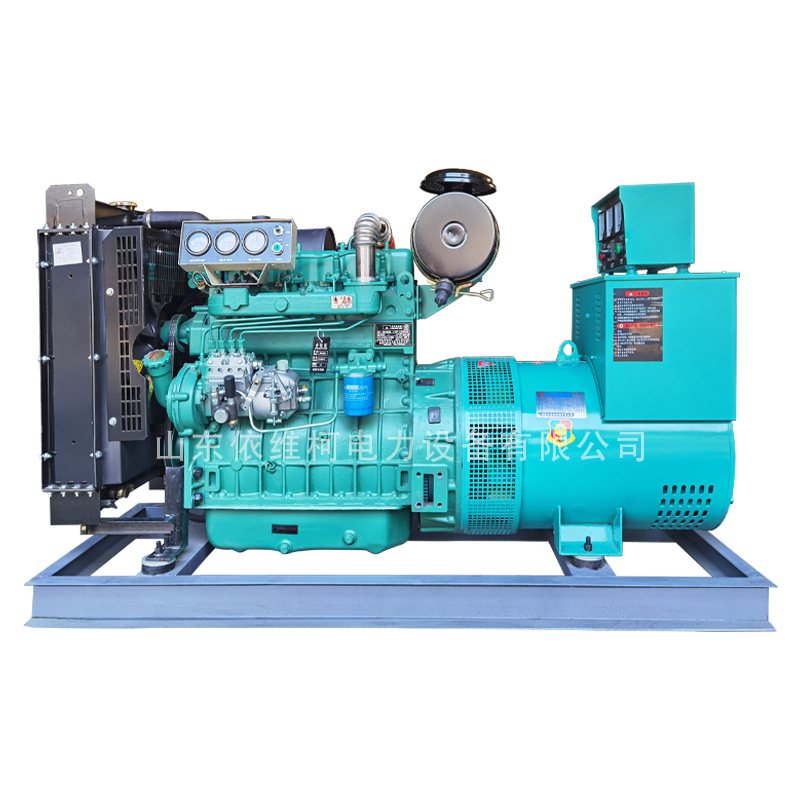

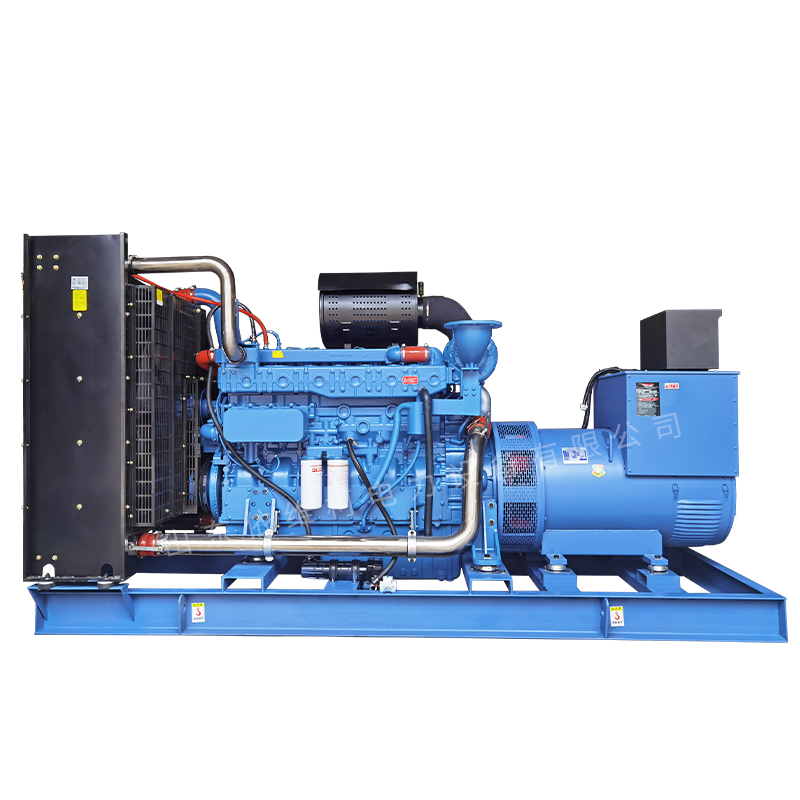

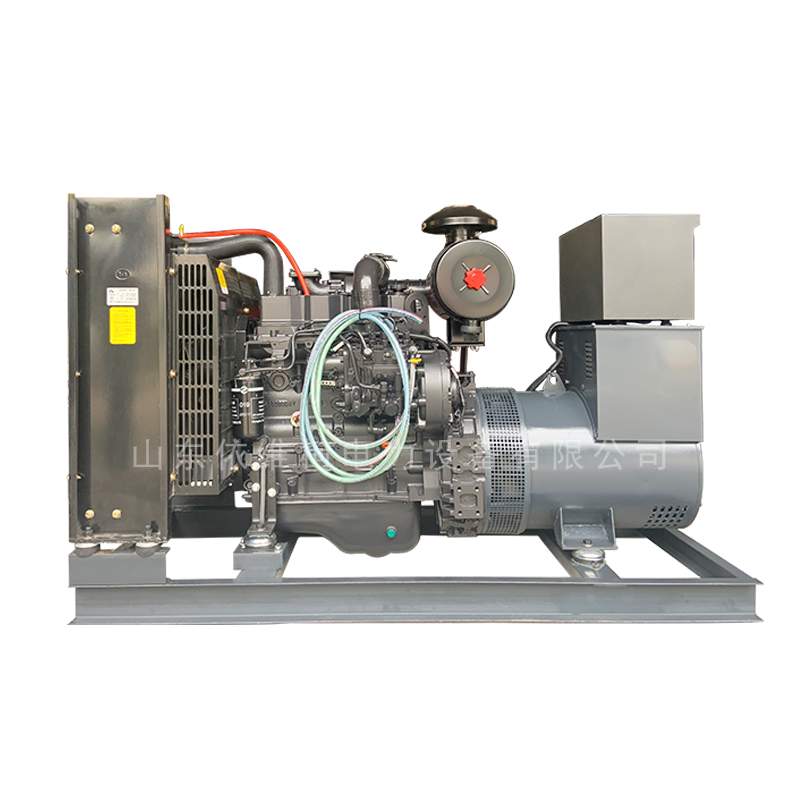

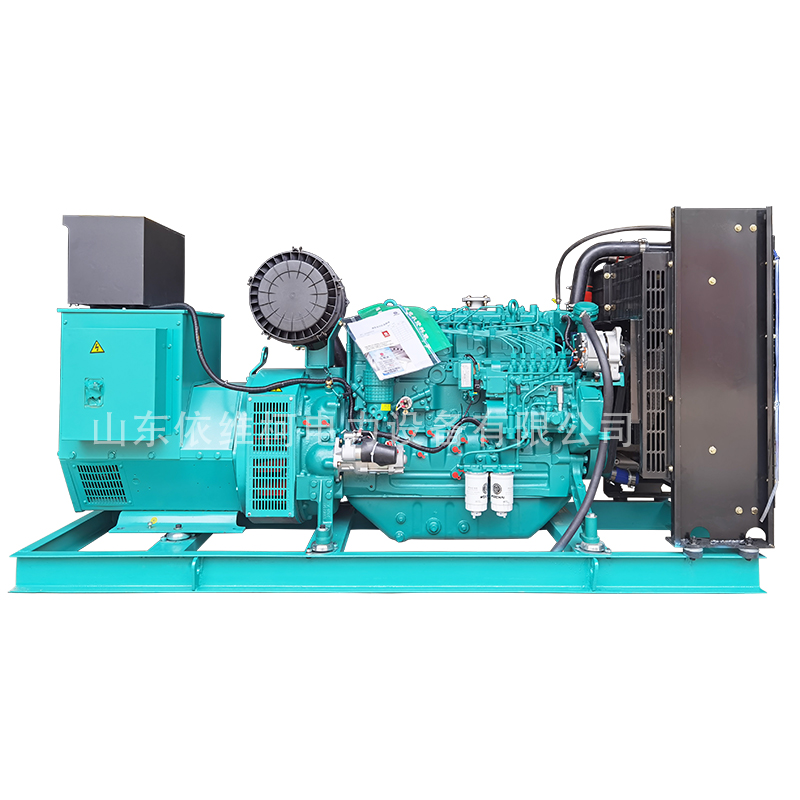

Выбор компонентов: двигатель и генератор

Критически важным этапом является выбор двигателя и генератора. Мы сотрудничаем с ведущими мировыми производителями двигателей, такими как Weichai, Shangchai, Yuchai, Cummins и Volvo, и генераторов, включая Shanghai Landian, Guangzhou Engga, Shanghai Marathon и Leroy-Somer. Выбор конкретных моделей зависит от требований к мощности, эффективности и надежности. Например, для прицепов, используемых в тяжелых условиях, мы выбираем более мощные и надежные двигатели, а для прицепов, требующих экономичности, – более экономичные модели. Мы всегда проводим тщательную проверку компонентов перед сборкой.

Корпус и система крепления

Корпус генератора для передвижных прицепов должен быть прочным, устойчивым к вибрациям и погодным условиям. Мы используем высококачественные материалы, такие как сталь и алюминий, и применяем современные технологии сварки и покраски. Система крепления должна обеспечивать надежную фиксацию генератора в прицепе, предотвращая его смещение во время движения. Это особенно важно для прицепов, используемых на неровных дорогах.

Система охлаждения и шумоизоляция

Эффективная система охлаждения необходима для предотвращения перегрева генератора. Мы используем различные типы систем охлаждения, включая воздушное и водяное охлаждение, в зависимости от требований к эффективности и экономичности. Шумоизоляция также играет важную роль, особенно если прицеп используется в жилых зонах или для проведения мероприятий. Мы используем специальные звукоизоляционные материалы и конструкции для снижения уровня шума.

Проблемы и решения в практике

Один из самых распространенных проблем – это перегрев генератора. Часто это связано с недостаточной эффективностью системы охлаждения или с неправильной эксплуатацией. Мы решаем эту проблему путем оптимизации конструкции системы охлаждения, использования более эффективных радиаторов и датчиков температуры, а также путем обучения пользователей правилам эксплуатации генератора.

Еще одна проблема – это вибрация. Вибрация может привести к преждевременному износу деталей и снижению эффективности генератора. Мы решаем эту проблему путем использования демпферов, виброизолирующих опор и укрепления конструкции. Например, в одном из проектов мы использовали специальные резиновые опоры, которые значительно снизили уровень вибрации. Более сложные проекты требуют индивидуальной разработки демпфирующих систем, основанных на динамическом моделировании.

Будущее производства: автоматизация и цифровизация

Сейчас мы активно внедряем новые технологии в процесс производства генераторов для передвижных прицепов. В частности, мы автоматизируем некоторые этапы сборки, используем 3D-печать для изготовления деталей и применяем системы мониторинга для контроля качества продукции. В перспективе планируем внедрить систему 'Индустрия 4.0', которая позволит нам полностью автоматизировать производственный процесс и повысить его эффективность. Это включает в себя использование больших данных для предиктивного обслуживания и оптимизации логистики.

Помимо этого, растет спрос на гибридные генераторы, которые сочетают в себе дизельный двигатель и электромотор. Это позволяет снизить расход топлива и уровень выбросов. Мы активно изучаем эту технологию и планируем в будущем предлагать такие решения нашим клиентам. Например, некоторые наши разработки предполагают использование аккумуляторов для накопления энергии, что может быть полезно для питания электрооборудования прицепа.

Постоянное совершенствование технологий и материалов – залог успеха в этой сфере. ООО Шаньдун Ивеко Электрооборудование стремится быть в авангарде этой гонки, предлагая клиентам надежные, эффективные и инновационные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оптовые дизельные генераторы мощностью 1500 кВт

- Поставщики высокого качества бытовой автоматический стартер бензиновый генератор список цен

- Высококачественный завод по производству дизельных генераторов для ферм/животноводческих комплексов

- Производитель высококачественных газовых генераторных установок мощностью 2 МВт.

- Оптовый производитель генераторов с автоматическим запуском

- Завод по цене бензиновых генераторов

- Поставщики дизельных генераторов 100 кВт оптом

- Высококачественные поставщики 5 кВт автоматических стартер-генераторов

- Высокое качество купить дизель генератор цена

- Высокое качество 1500 кВт мощный дизель генераторная установка производители