Завод по производству газогенераторов мощностью 2000 кВт

Газогенератор – штука непростая. Многие думают, что это просто генератор, работающий на газе. Ага, как же. На деле – это сложная система, требующая точной настройки и постоянного контроля. Особенно когда речь идет о мощностях в 2000 кВт. В этой статье я постараюсь поделиться своим опытом, а также некоторыми размышлениями о процессе производства таких агрегатов. Это не технический отчет, скорее – запись мыслей человека, который в этом деле уже не первый год.

Обзор: больше, чем просто мощность

Производство газогенераторов мощностью 2000 кВт – это серьезная задача, требующая комплексного подхода. Речь идет не только о сборке готовых компонентов, но и о проектировании, испытаниях и, конечно, о соблюдении строгих норм безопасности. Часто бывает, что начальная оценка стоимости сильно отличается от финальной. Затраты на разработку, особенно если нужно адаптировать генератор под конкретные условия эксплуатации, могут существенно взлететь.

Основная сложность, на мой взгляд, кроется в обеспечении стабильной и эффективной работы системы при различных нагрузках и условиях окружающей среды. Газ – это переменчивая величина, и генератор должен быть способен быстро реагировать на изменения давления и расхода топлива. Кроме того, важно учитывать требования к выбросам вредных веществ, которые становятся все более жесткими.

Основные этапы производства

Производственный процесс можно условно разделить на несколько этапов: проектирование, изготовление, сборка, испытания и наладка. Проектирование – это, пожалуй, самый важный этап, определяющий дальнейшие характеристики и надежность газогенератора. Здесь учитываются все факторы, от мощности и типа газа до условий эксплуатации и требований к экологичности.

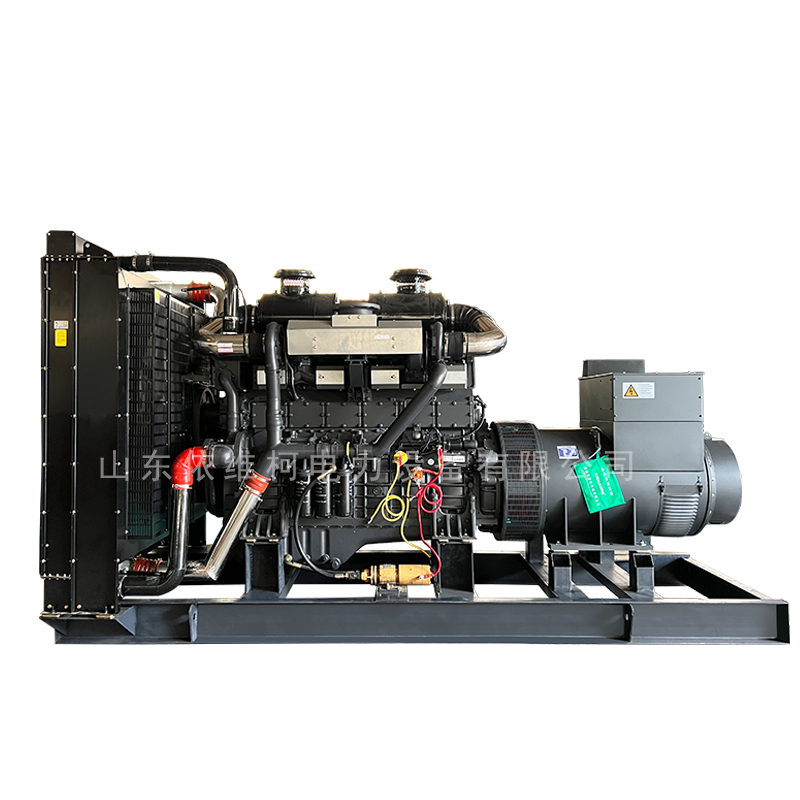

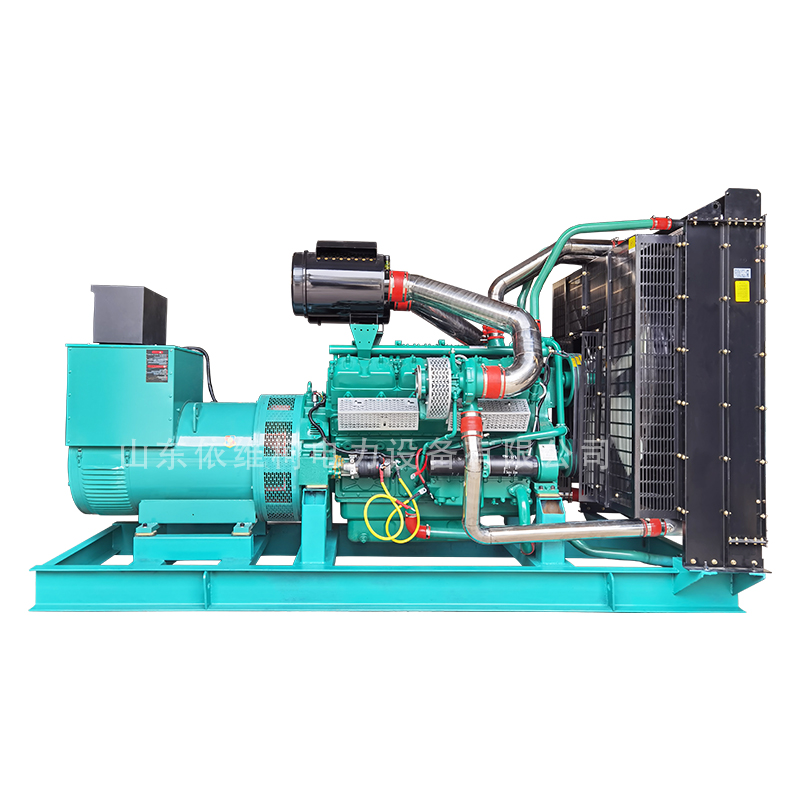

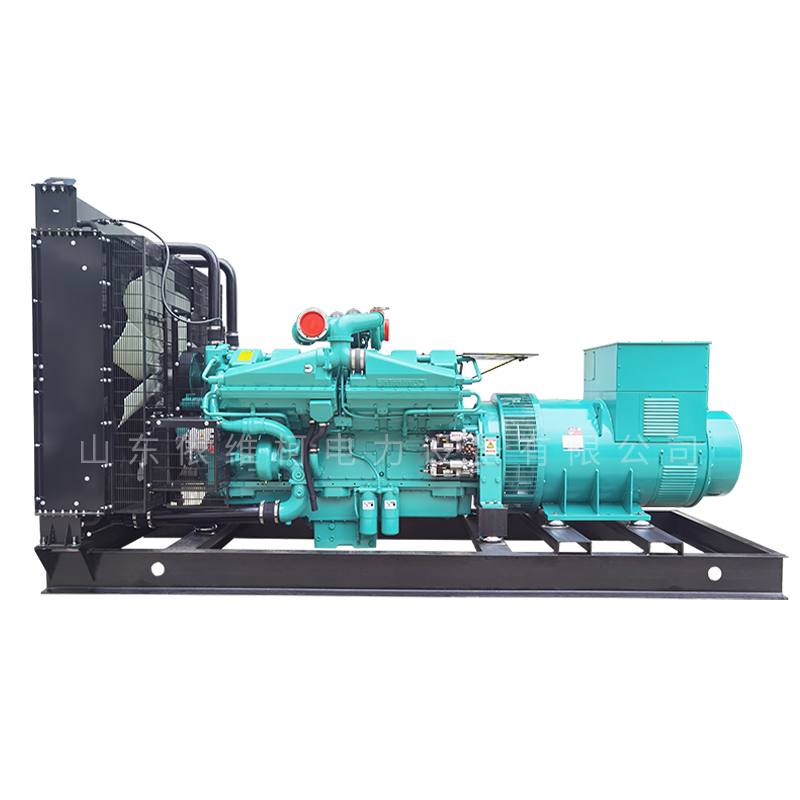

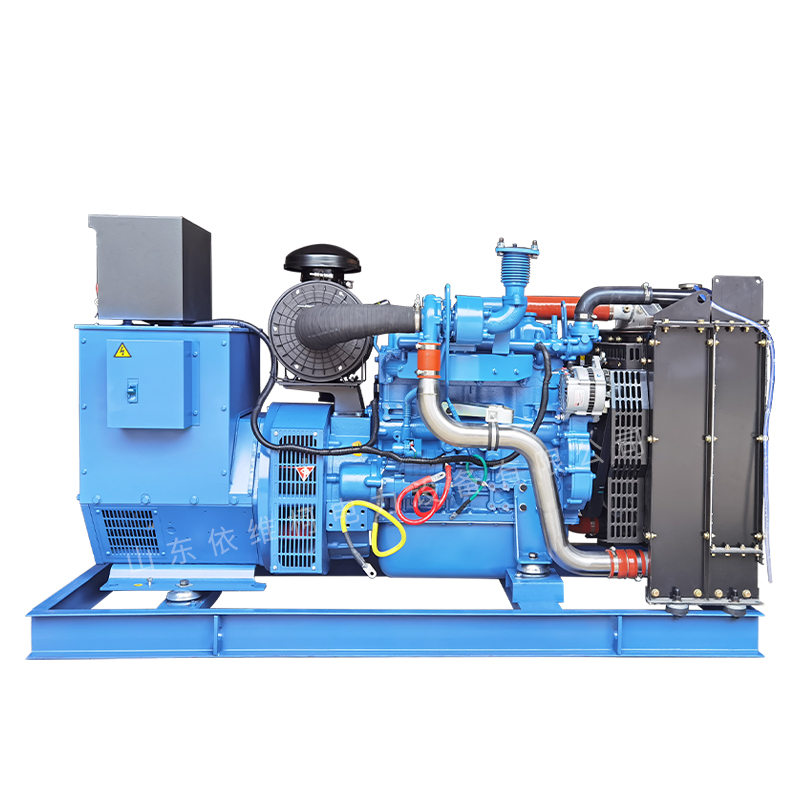

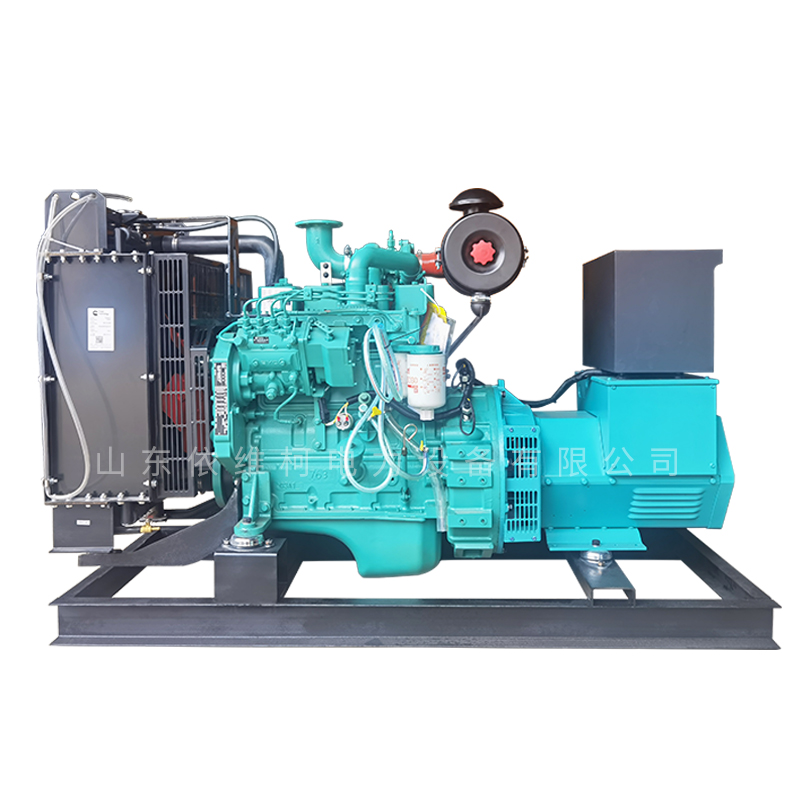

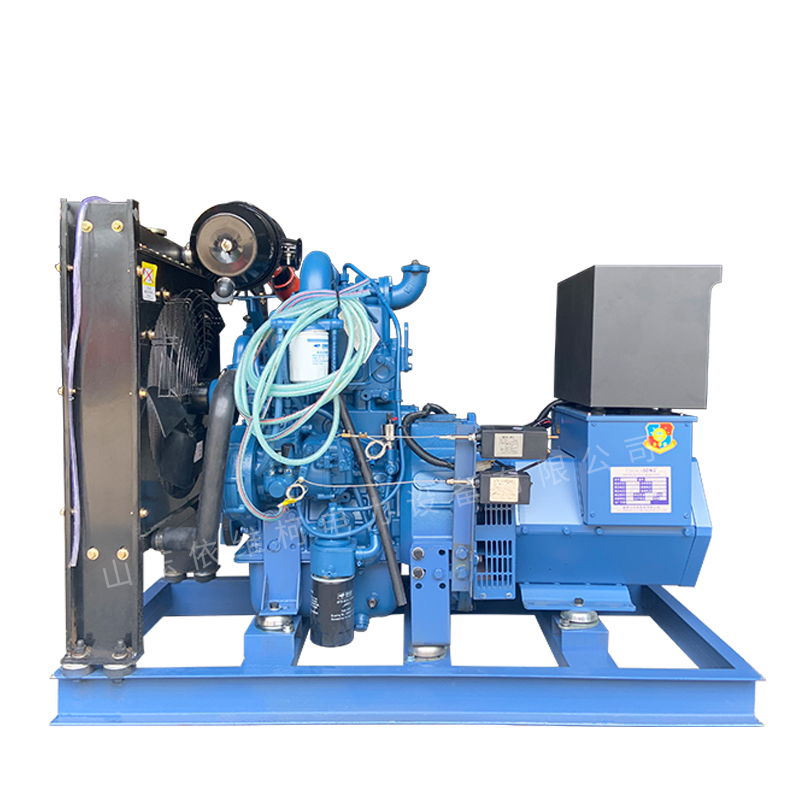

Изготовление включает в себя производство или закупку отдельных компонентов: двигателя, турбогенератора, системы подачи газа, системы охлаждения, системы управления и защиты. Особое внимание уделяется качеству материалов и точности изготовления. Каждый компонент должен соответствовать высоким стандартам надежности и долговечности. Мы часто сталкиваемся с проблемой поиска надежных поставщиков качественных компонентов, особенно для специфических узлов.

Сборка – это ответственный этап, требующий высокой квалификации персонала и использования специализированного оборудования. Необходимо обеспечить правильное соединение всех компонентов и проверку работоспособности каждого узла. После сборки проводится комплексное испытание газогенератора на стенде, которое позволяет выявить и устранить возможные дефекты.

Особенности конструкции и используемых компонентов

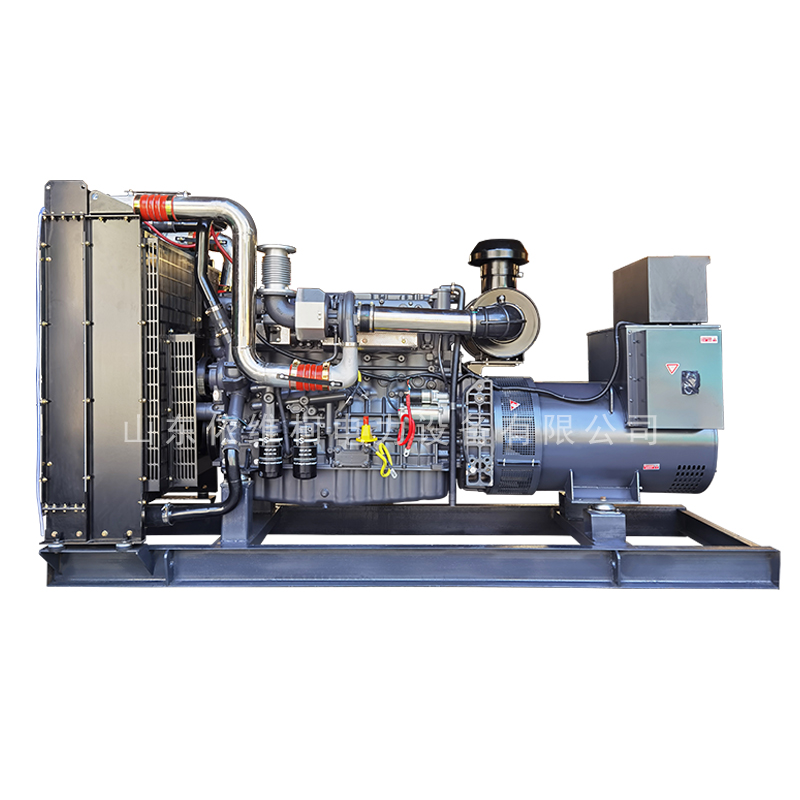

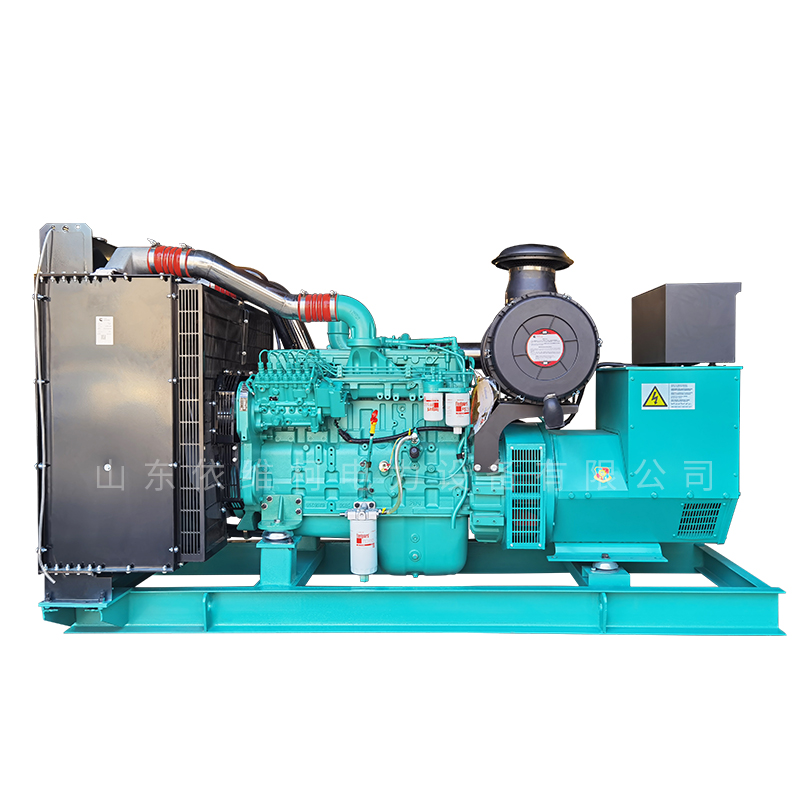

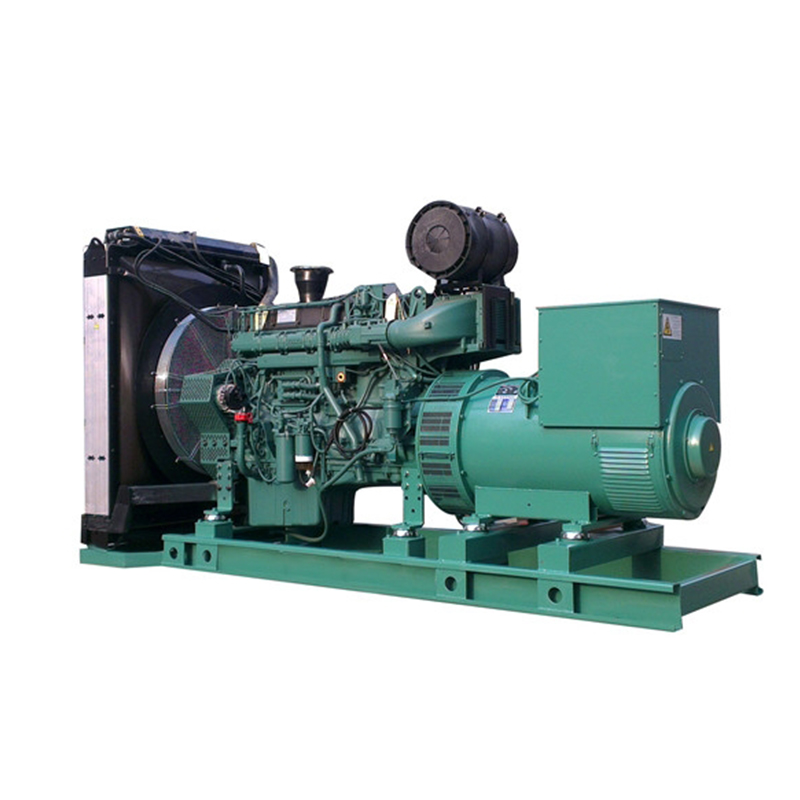

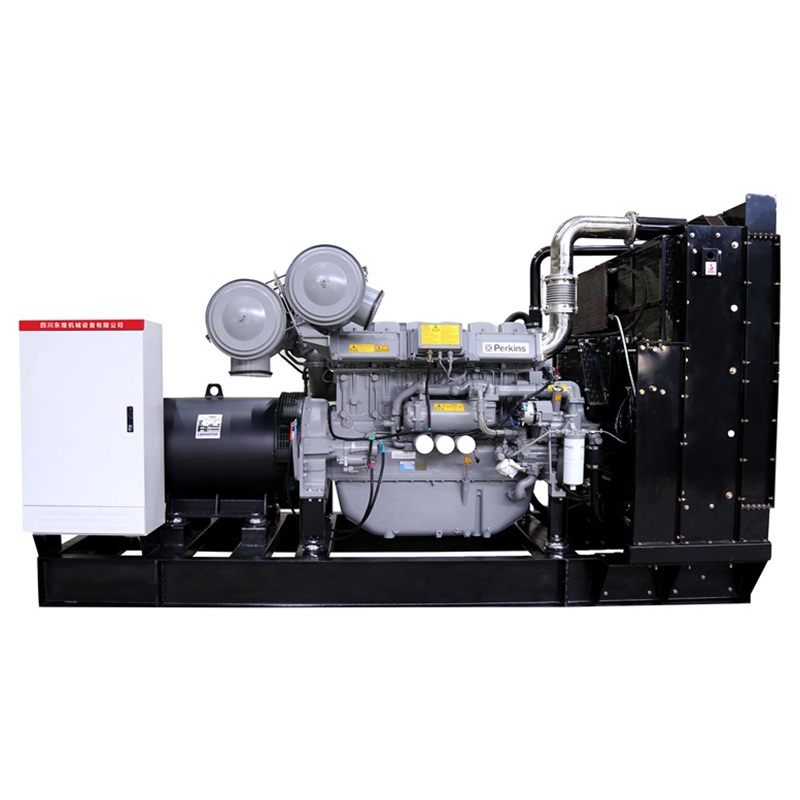

При проектировании газогенератора мощностью 2000 кВт, как правило, выбирают двигатели большой мощности, работающие на природном газе или сжиженном газе (LNG). В качестве двигателей часто используют дизельные двигатели от ведущих производителей, таких как Weichai, Shangchai, Yuchai, Cummins, Volvo, Deutz. Выбор двигателя зависит от доступности топлива, требований к экологичности и бюджета проекта.

Генераторы, используемые в качестве турбогенераторов, должны обладать высокой надежностью и долговечностью. Часто используются генераторы от Shanghai Landian, Guangzhou Engga, Shanghai Marathon, Leroy-Somer. Важно, чтобы генератор соответствовал требованиям к напряжению, частоте и мощности. Многие наши проекты предусматривают возможность параллельной работы нескольких генераторов для повышения надежности и обеспечения бесперебойного электроснабжения.

Система подачи газа должна быть спроектирована с учетом требований к давлению и расходу топлива. Часто используется несколько этапов фильтрации и контроля газа для предотвращения попадания загрязнений в двигатель. Важно также предусмотреть систему автоматического отключения подачи газа в случае возникновения нештатной ситуации.

Проблемы и сложности в производстве

Одним из основных проблемных моментов является обеспечение стабильности и надежности работы системы в различных условиях эксплуатации. Необходимо учитывать изменения температуры, давления и влажности, которые могут повлиять на характеристики генератора. Мы часто сталкиваемся с проблемой перегрева двигателя и генератора, что требует использования эффективной системы охлаждения.

Кроме того, важно обеспечить соответствие генератора требованиям к экологичности. Необходимо использовать современные технологии очистки газов, чтобы снизить выбросы вредных веществ. Это может потребовать установки дорогостоящего оборудования, но это необходимо для соблюдения экологических норм. Например, в одном из проектов нам пришлось вносить значительные изменения в конструкцию системы очистки газов, чтобы соответствовать новым требованиям.

Не стоит забывать и о проблемах с логистикой и транспортировкой компонентов. Газогенераторы – это тяжелые и габаритные конструкции, требующие использования специального транспорта и оборудования. Транспортировка компонентов может занять значительное время и потребовать дополнительных затрат. Иногда возникают сложности с таможенным оформлением.

Пример из практики: проект для промышленного предприятия

Недавно мы выполнили заказ на поставку газогенератора мощностью 2000 кВт для крупного промышленного предприятия. Заказчик требовал высокой надежности и бесперебойности электроснабжения, так как от этого зависела работа всего производственного процесса. Мы выбрали двигатель Weichai и генератор Leroy-Somer, а также спроектировали систему охлаждения с использованием чиллеров.

В процессе монтажа возникли некоторые сложности с подключением генератора к существующей электросети. Пришлось внести изменения в проект и установить дополнительное оборудование для стабилизации напряжения. Однако, в итоге мы смогли успешно завершить монтаж и наладку генератора. Заказчик остался доволен качеством работы и надежностью оборудования.

Особое внимание было уделено автоматизации системы управления генератором. Мы разработали систему, которая позволяет автоматически запускать и останавливать генератор, а также контролировать его параметры работы. Система также обеспечивает защиту генератора от перегрузки, короткого замыкания и других нештатных ситуаций. В целом, этот проект стал хорошим подтверждением нашей компетенции в области производства газогенераторов.

Заключение

Производство газогенераторов мощностью 2000 кВт – это сложная и ответственная задача, требующая высокой квалификации персонала и использования современных технологий. В этой статье я постарался поделиться своим опытом и некоторыми размышлениями о процессе производства таких агрегатов. Надеюсь, эта информация будет полезной для тех, кто интересуется этой областью.

ООО Шаньдун Ивеко Электрооборудование (https://www.sdiveco.ru) специализируется на проектировании и производстве генераторных установок различных мощностей, включая газогенераторы. Мы предлагаем широкий спектр решений для обеспечения бесперебойного электроснабжения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители высококачественных генераторов с автоматическим запуском для покупки

- Поставщики оптовых бензиновых генераторных установок цена

- Завод высококачественных китайских газовых генераторных установок

- Высокое качество бесщеточный производитель генератора

- газопоршневые электростанции 200

- Поставщики оптовых домашних генераторов

- Поставщик высококачественных генераторов для дома по цене

- Завод высококачественных дизельных двигателей

- Высококачественный дизельный генератор 10 кВт

- Оптовый продавец газовых генераторных установок мощностью 250 кВт