Завод по производству высококачественных дизельных генераторов 30

Завод по производству дизельных генераторов – это не просто сборка комплектующих. Это целая экосистема, требующая глубоких знаний в области механики, электротехники, материаловедения и, конечно, постоянного контроля качества. Часто, в разговорах о производстве генераторов, говорят о простоте процесса – взять двигатель, добавить генератор, и готово. Это, мягко говоря, упрощение. На самом деле, здесь кроется огромное количество нюансов, которые могут существенно повлиять на надежность и долговечность готового продукта. И вот, попробую поделиться своим опытом, не претендуя на абсолютную истину, а просто передать те вещи, которые я видел и делал.

От идеи до готового изделия: основные этапы

Если говорить о самом производстве дизельных генераторов, то процесс можно разделить на несколько ключевых этапов. Первый – это проектирование, которое включает в себя выбор оптимальной конфигурации, расчет мощности, разработку конструкции корпуса и систему охлаждения. Это, по сути, фундамент всего изделия. Ошибки на этом этапе могут дорого обойтись в дальнейшем. Помню один случай, когда мы проектировали генератор для нефтегазовой платформы. Не учли особенности климата и вибрации, и после года эксплуатации пришлось проводить серьезный ремонт. Урок на будущее – никаких компромиссов в проектировании, особенно когда речь идет о критически важных условиях эксплуатации.

Выбор компонентов: двигатель, генератор, система управления

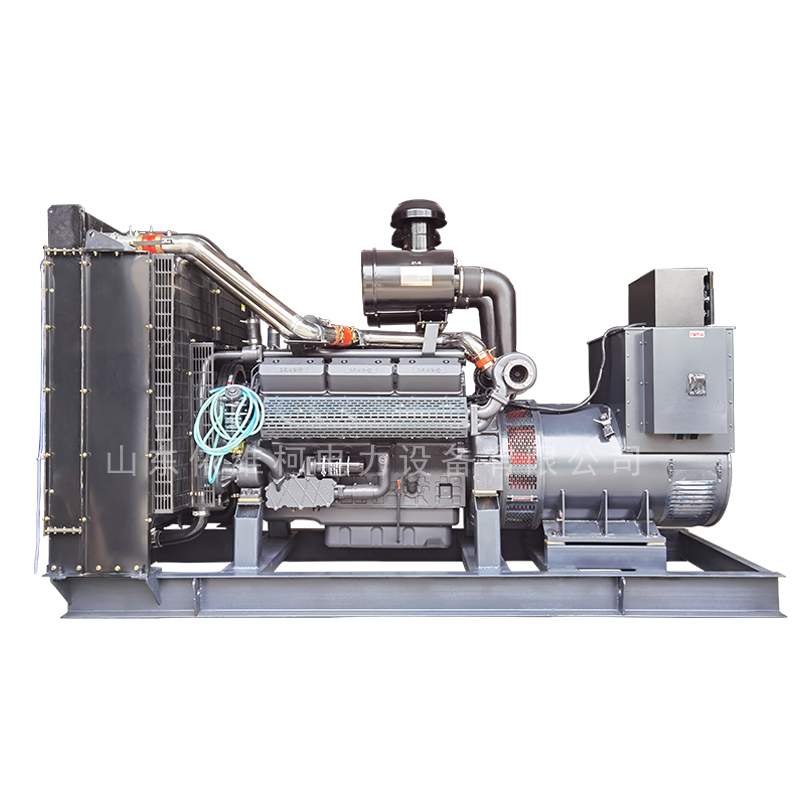

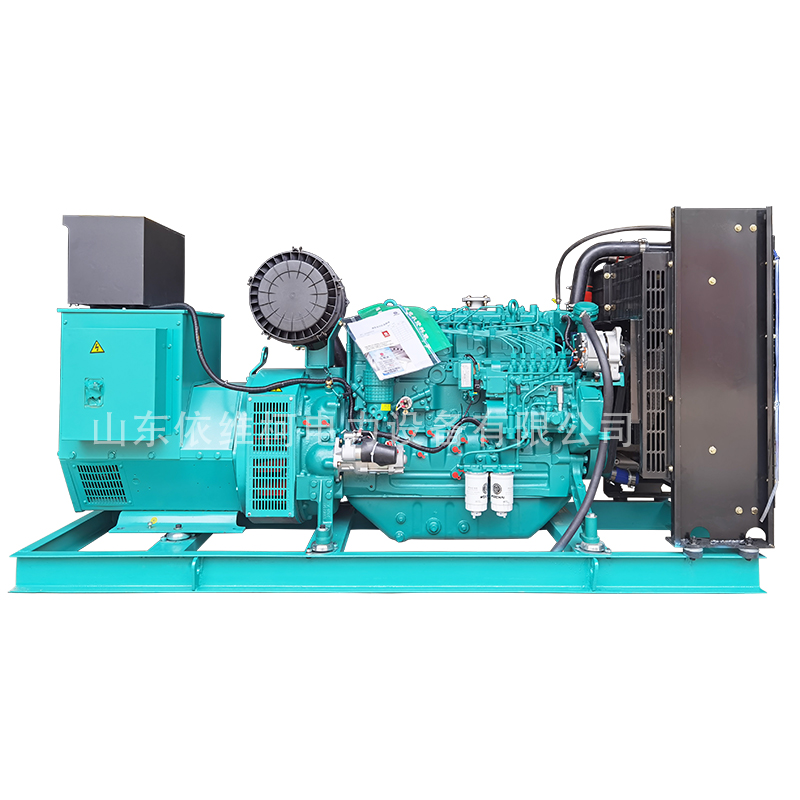

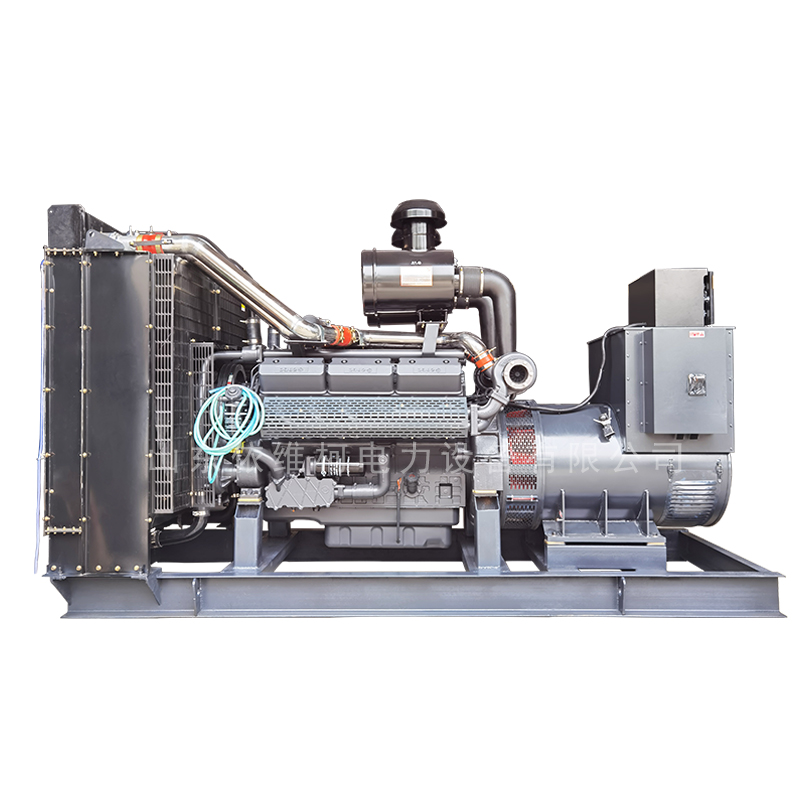

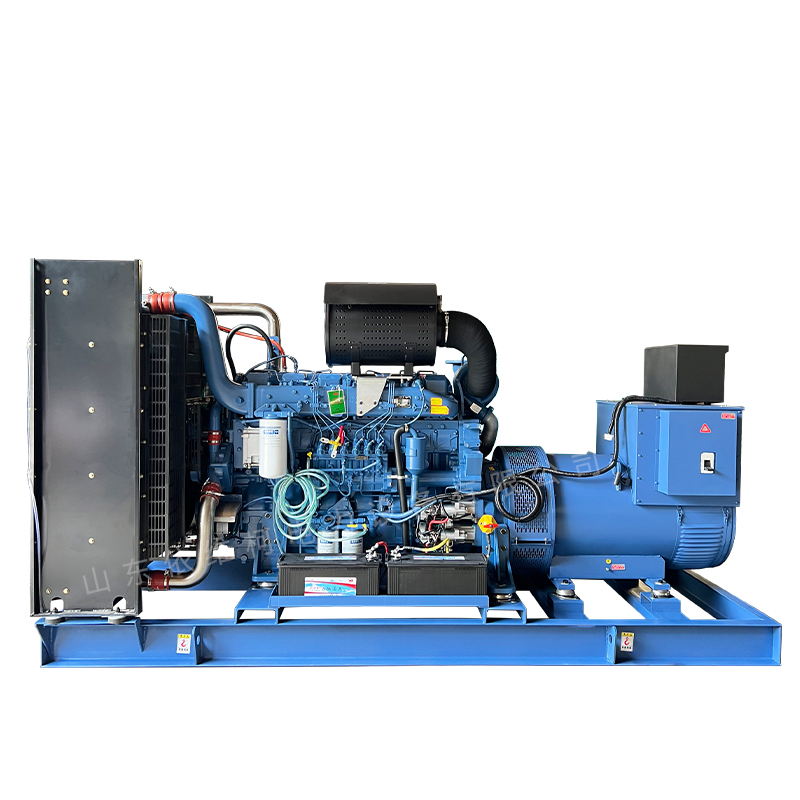

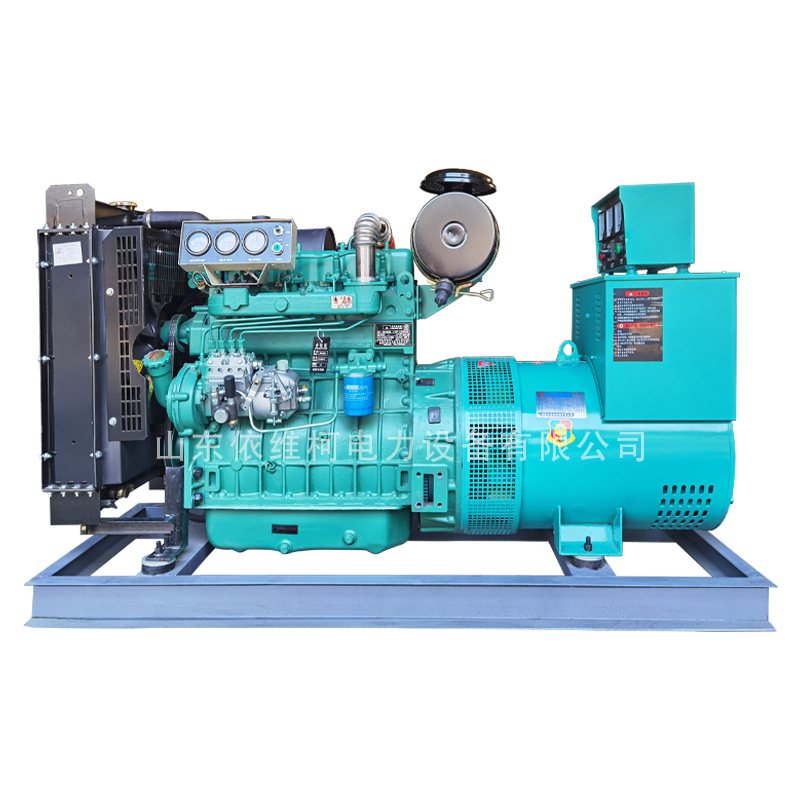

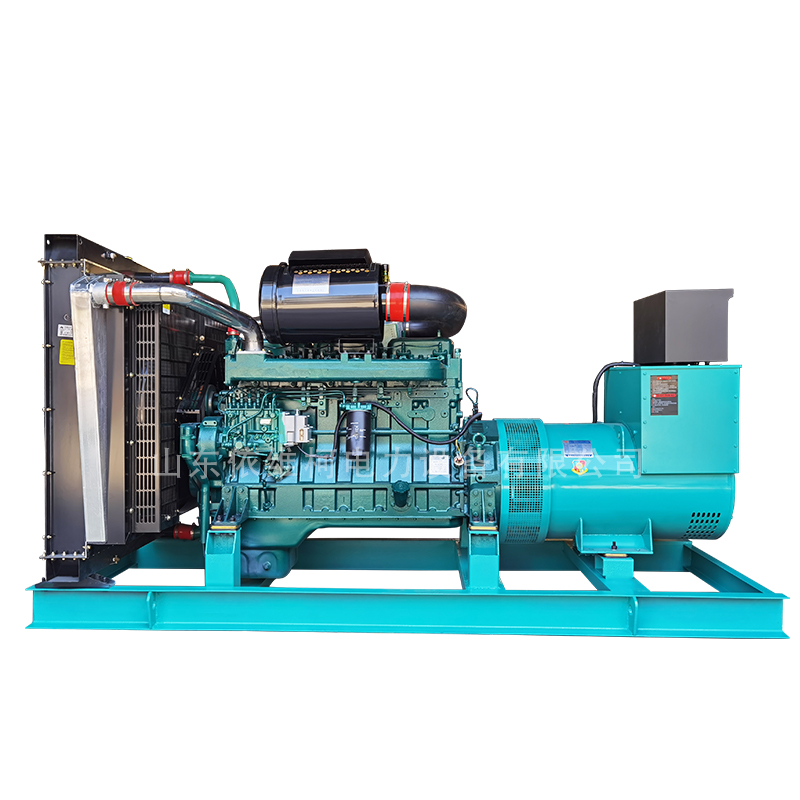

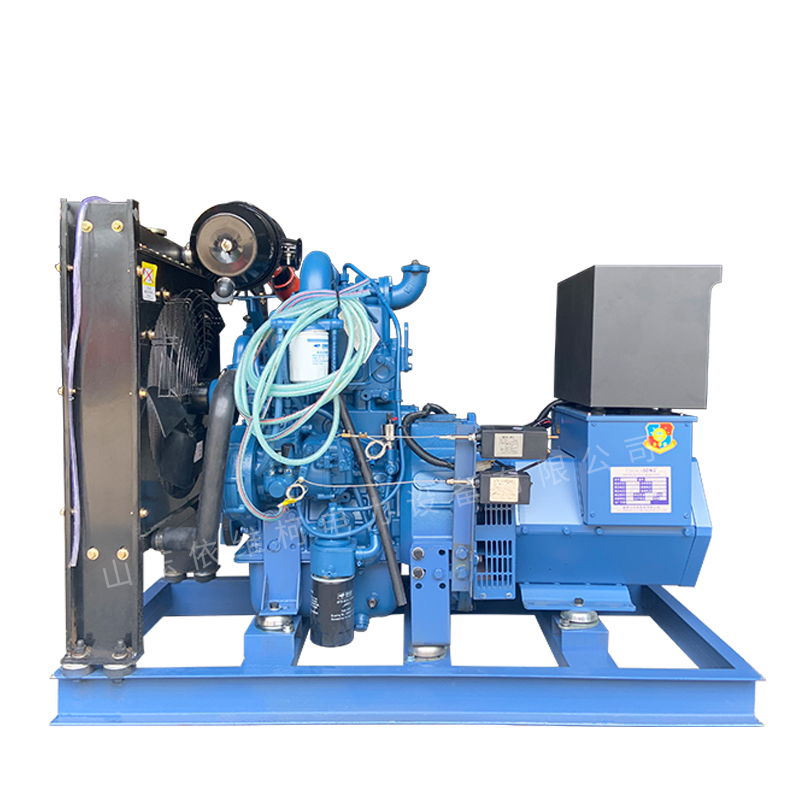

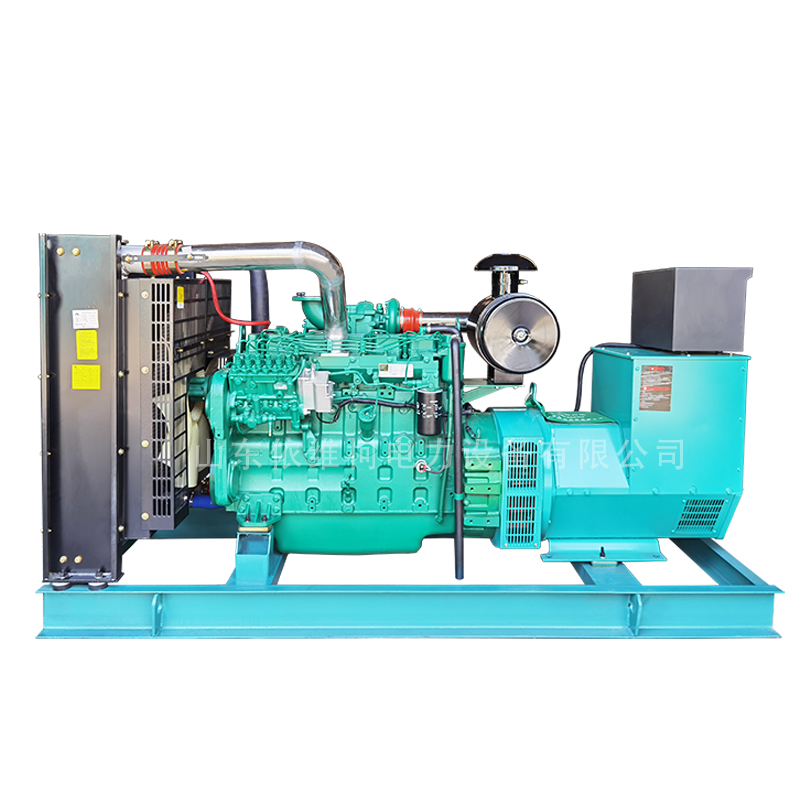

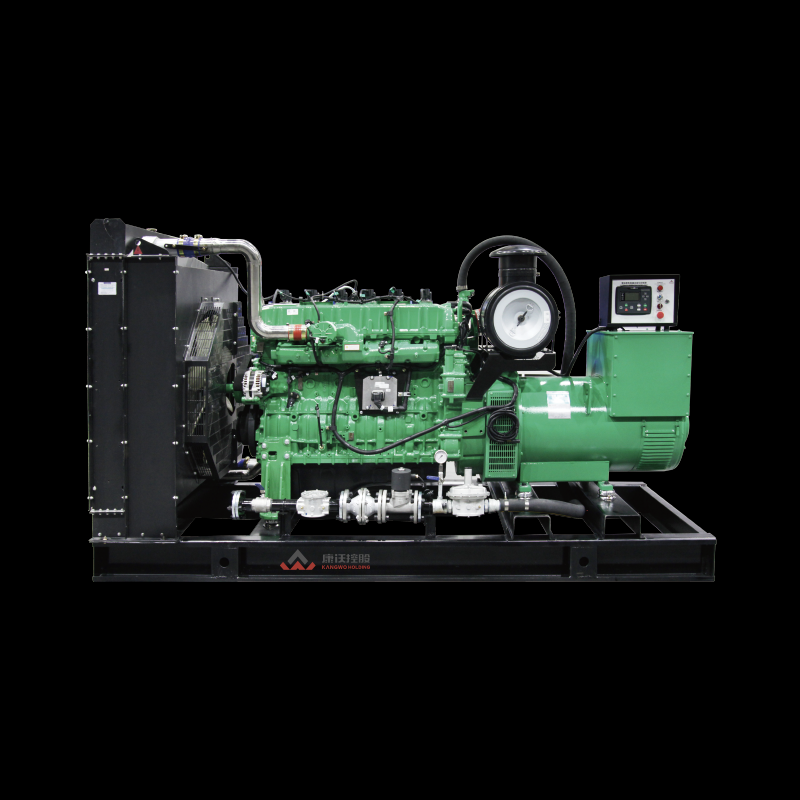

Выбор двигателей – это всегда компромисс между стоимостью, мощностью и надежностью. Мы работаем с двигателями от Weichai, Shangchai, Yuchai, а также с двигателями других производителей. Каждая марка имеет свои плюсы и минусы. Некоторые отличаются высокой топливной экономичностью, другие – долговечностью, третьи – простотой обслуживания. Главное – учитывать специфику применения генератора. Для стационарной установки важна надежность и возможность длительной работы, для мобильной – легкость и маневренность. ООО Шаньдун Ивеко Электрооборудование, как производитель, постоянно работает над расширением спектра предлагаемых двигателей и генераторов, стремясь удовлетворить самые разные потребности клиентов.

И, конечно, не стоит забывать о генераторе. Выбор генератора напрямую зависит от требуемой мощности и качества электроэнергии. Мы используем генераторы от Shanghai Landian, Guangzhou Engga, Shanghai Marathon и Leroy-Somer. Важно, чтобы генератор был совместим с выбранным двигателем и системой управления. Несоответствие компонентов может привести к серьезным проблемам в работе всей системы. Недавно столкнулись с проблемой, когда генератор от одного производителя оказался несовместим с контроллером от другого. Пришлось полностью переделывать систему управления, что значительно увеличило стоимость проекта и сроки его реализации.

Сборка и тестирование: контроль качества на каждом этапе

Сборка – это ответственный этап, требующий высокой квалификации персонала и строгого соблюдения технологии. Каждый элемент генератора должен быть установлен и затянут с определенным моментом. Любая ошибка на этом этапе может привести к серьезным поломкам. Мы используем современное оборудование для сборки и тестирования, а также проводим регулярные проверки качества на каждом этапе производства. Наши операторы используют систему контроля качества, основанную на ISO 9001.

Заводские испытания и сертификация

Перед отправкой клиенту, каждый дизельный генератор проходит комплексные заводские испытания. В ходе испытаний проверяется работоспособность всех систем генератора, а также соответствие его техническим характеристикам. После успешного прохождения испытаний генератор сертифицируется и готов к эксплуатации. Это очень важный этап, так как он гарантирует надежность и безопасность работы генератора. Особое внимание уделяется испытаниям на соответствие требованиям экологических норм.

Реальные проблемы и их решения

В процессе производства дизельных генераторов неизбежны различные проблемы. Например, часто возникают трудности с поиском поставщиков качественных комплектующих. Не всегда удается найти надежных поставщиков, которые предлагают продукцию по разумной цене. В таких случаях приходится искать альтернативные решения, например, переходить на использование комплектующих от других производителей или производить некоторые компоненты самостоятельно. Например, у нас был случай, когда поставщик корпуса генератора не смог вовремя доставить материал. Пришлось перестраивать производственный процесс и искать альтернативного поставщика, что привело к задержке в поставке готовой продукции.

Еще одна проблема – это сложность поддержания высокого уровня квалификации персонала. Технологии постоянно развиваются, и необходимо постоянно повышать квалификацию сотрудников, чтобы они могли работать с современным оборудованием и новыми материалами. Мы регулярно проводим тренинги и семинары для наших сотрудников, чтобы они могли быть в курсе последних тенденций в области производства дизельных генераторов.

Взгляд в будущее: инновации и новые технологии

Сейчас производство дизельных генераторов движется в направлении повышения эффективности, снижения выбросов и улучшения эксплуатационных характеристик. Мы активно внедряем новые технологии, такие как автоматизация производственных процессов, использование современных материалов и систем управления. В частности, мы работаем над разработкой генераторов с возможностью подключения к системам удаленного мониторинга и управления. Это позволит клиентам контролировать работу генератора в режиме реального времени и оперативно реагировать на любые проблемы.

Нам кажется, что будущее производства дизельных генераторов связано с разработкой более экологичных и экономичных двигателей, а также с внедрением систем, позволяющих использовать альтернативные источники энергии. Мы уверены, что наша компания сможет успешно адаптироваться к этим изменениям и продолжать предлагать клиентам высококачественные и надежные генераторы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- цена на генератор для дома

- Поставщик оптовых цен на бытовые генераторы

- Высокое качество 1000 кВт газовая генераторная установка цена

- Производитель высококачественных дизельных генераторов мощностью 200 кВт.

- Поставщики высококачественных мобильных генераторов для прицепов

- Производители газовых генераторов Yuchai

- Производители генераторов на природном газе

- Поставщик высококачественных газовых генераторных установок мощностью 1500 кВт.

- Оптовый производитель дизельных генераторов мощностью 30 кВт

- Оптовые производители дизельных генераторов большой мощности 500 кВт