Завод по производству больших генераторов

На рынке энергетического оборудования часто встречается упрощенное понимание процессов производства больших генераторов. Многие считают, что дело сводится к сборке готовых компонентов. Это, конечно, часть правды, но в реальности всё гораздо сложнее, особенно когда речь идет о мощностях, способных обеспечить бесперебойное электроснабжение целых предприятий или даже городов. Я не инженера-теоретика, а человек, который видел этот процесс изнутри, сталкивался с проблемами, совершал ошибки и находил решения. Хочу поделиться своими мыслями и опытом, надеюсь, это будет полезно.

От концепции до прототипа: первый этап

Первое, что нужно понимать – это не существует универсального проекта генератора. Каждый заказ – это вызов. Спецификации, требования к мощности, частота, система охлаждения, уровень шума, возможность параллельной работы – всё это влияет на выбор конструктивных решений. Мы в ООО Шаньдун Ивеко Электрооборудование (https://www.sdiveco.ru) начинаем с детального технического задания. Это не просто формальность, а основа для всего дальнейшего. На этом этапе мы тщательно прорабатываем конструкцию, моделируем работу различных узлов, анализируем возможные нагрузки и выбираем оптимальные компоненты.

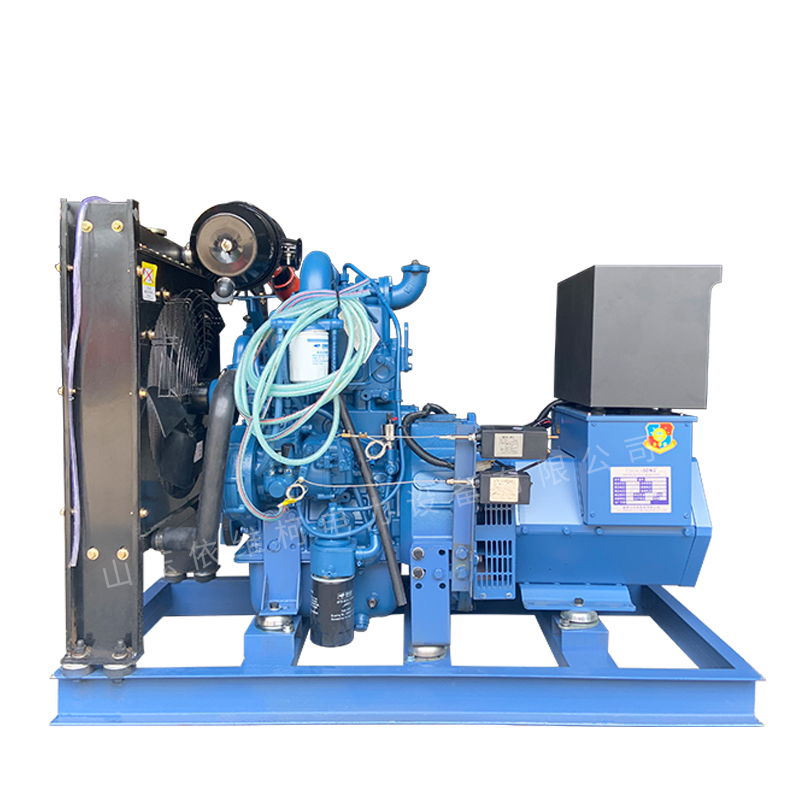

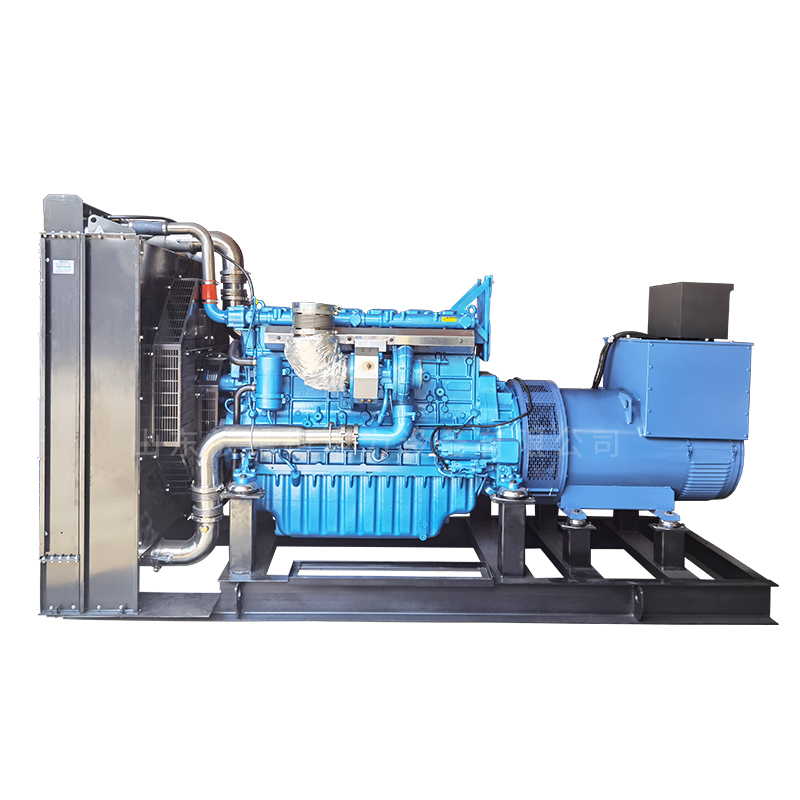

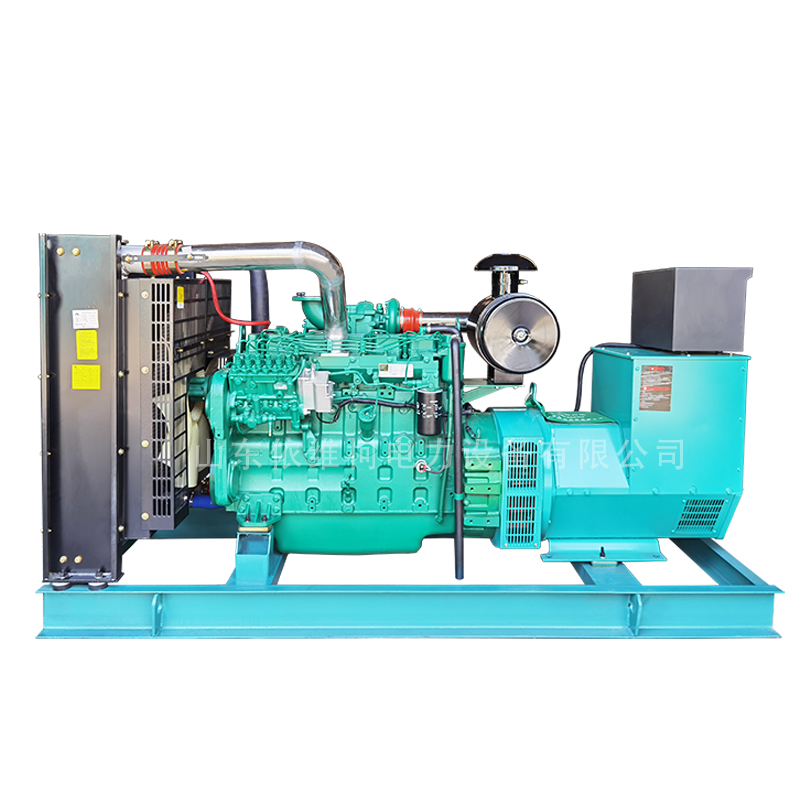

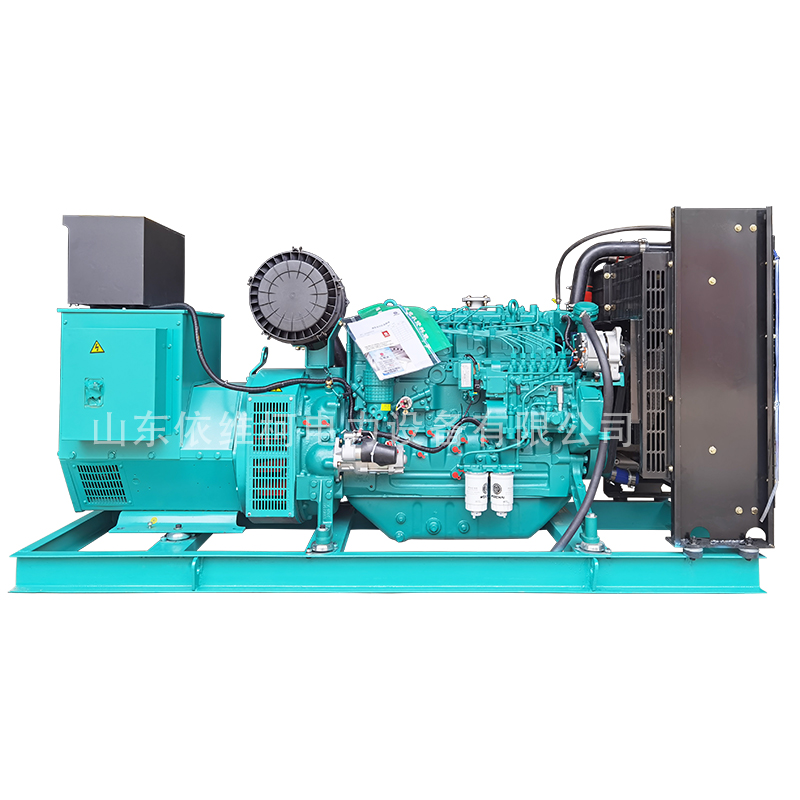

Особое внимание уделяем выбору двигателя. Это сердце генератора, от его надежности и долговечности напрямую зависит срок службы всего агрегата. Мы работаем с двигателями различных производителей, от китайских (Weichai, Shangchai, Yuchai) до мировых лидеров (Cummins, Volvo, Deutz). Выбор зависит от бюджета, требований к топливной экономичности и, конечно, от надежности. Недавно столкнулись с проблемой выбора двигателя для передвижной электростанции, где критично было снижение выбросов. Пришлось отказаться от привычного варианта в пользу двигателя с системой рециркуляции отработавших газов. Это увеличило стоимость, но позволило соответствовать экологическим нормам.

Проблемы с поставками комплектующих

Одним из существенных вызовов является обеспечение стабильных поставок комплектующих. Особенно это актуально в последнее время. Задержки, колебания цен, проблемы с логистикой – всё это может существенно повлиять на сроки производства. Мы стараемся работать с несколькими поставщиками, чтобы минимизировать риски. Помимо этого, активно развиваем собственные складские запасы наиболее востребованных компонентов.

Производственный процесс: этапы и нюансы

После утверждения проекта начинается собственно производственный процесс. Он включает в себя несколько этапов: изготовление корпуса, сборка генераторного узла, установка системы охлаждения и управления, подключение электропроводки и испытания.

Изготовление корпуса – это ответственная задача, требующая высокой точности и качества сварки. От качества корпуса зависит надежность и долговечность всего генератора. Мы используем только сертифицированные материалы и современное оборудование для сварки. Важно учитывать, что корпус должен обеспечивать достаточную вентиляцию для отвода тепла от двигателя и генератора.

Сборка генераторного узла – это сложный процесс, требующий высокой квалификации рабочих. Здесь необходимо строго соблюдать технологию сборки, учитывать все нюансы и обеспечивать правильную установку всех компонентов. Мы используем современное оборудование для сборки и контроля качества. Важно не забывать про правильную балансировку ротора – это влияет на вибрацию и срок службы генератора.

Системы управления и автоматизации

Современные генераторы оснащаются сложными системами управления и автоматизации, которые обеспечивают стабильную работу и защиту от перегрузок. Это позволяет оптимизировать режим работы, снизить расход топлива и увеличить срок службы оборудования. Мы используем системы управления от ведущих мировых производителей, такие как Leroy-Somer и Shanghai Marathon. Особое внимание уделяем разработке пользовательского интерфейса – он должен быть интуитивно понятным и удобным в использовании.

Испытания и контроль качества: гарантия надежности

После завершения сборки генератор проходит комплекс испытаний, которые позволяют убедиться в его работоспособности и соответствии требованиям технической документации. Это включает в себя проверку электрических параметров, механических характеристик, системы охлаждения и управления. Мы используем современное испытательное оборудование, которое позволяет проводить испытания в различных режимах работы.

Контроль качества осуществляется на всех этапах производства – от входного контроля комплектующих до финального испытания готового генератора. Мы используем статистические методы контроля качества, которые позволяют выявлять и устранять дефекты на ранних стадиях производства.

Параллельная работа генераторов: современный тренд

Все больше заказчиков обращаются к нам с запросами на разработку генераторных установок для параллельной работы. Это позволяет повысить надежность электроснабжения и обеспечить резервное питание в случае аварии. Параллельная работа требует специальных решений в области управления и синхронизации. Мы разрабатываем системы, которые обеспечивают плавный переход на резервное питание и предотвращают повреждение оборудования. Это становится все более востребованным, особенно в промышленных предприятиях и медицинских учреждениях.

Возможные ошибки и их последствия

В процессе производства больших генераторов можно допустить ряд ошибок, которые могут привести к серьезным последствиям. Например, неправильный выбор двигателя или недостаточная мощность системы охлаждения может привести к перегреву и выходу генератора из строя. Неправильная установка системы управления может привести к сбоям в работе и даже к повреждению оборудования.

Еще одна распространенная ошибка – небрежное отношение к качеству комплектующих. Использование некачественных компонентов может значительно сократить срок службы генератора и увеличить затраты на ремонт. Поэтому так важен строгий входной контроль и работа только с проверенными поставщиками.

Проблемы с вибрацией и шумом

Вибрация и шум – это серьезные проблемы, которые могут возникать при работе генератора. Вибрация может привести к повреждению узлов и агрегатов, а шум может создавать дискомфорт для персонала и окружающих. Мы используем различные методы для снижения вибрации и шума – от использования демпферов и виброизоляторов до оптимизации конструкции и системы охлаждения. Например, в судовых генераторных установках, где особенно важен уровень шума, мы применяем специальные акустические материалы и кожухи.

Регулярный мониторинг и обслуживание генераторов также необходимы для поддержания их работоспособности и предотвращения возникновения проблем с вибрацией и шумом. Это включает в себя проверку уровня вибрации, состояние подшипников и других узлов.

Подводя итог, хочу сказать, что производство больших генераторов – это сложный и ответственный процесс, требующий высокой квалификации специалистов, современного оборудования и строгого контроля качества. Нельзя недооценивать важность каждого этапа, от проектирования до испытаний. И только при соблюдении всех требований можно обеспечить надежность и долговечность оборудования.

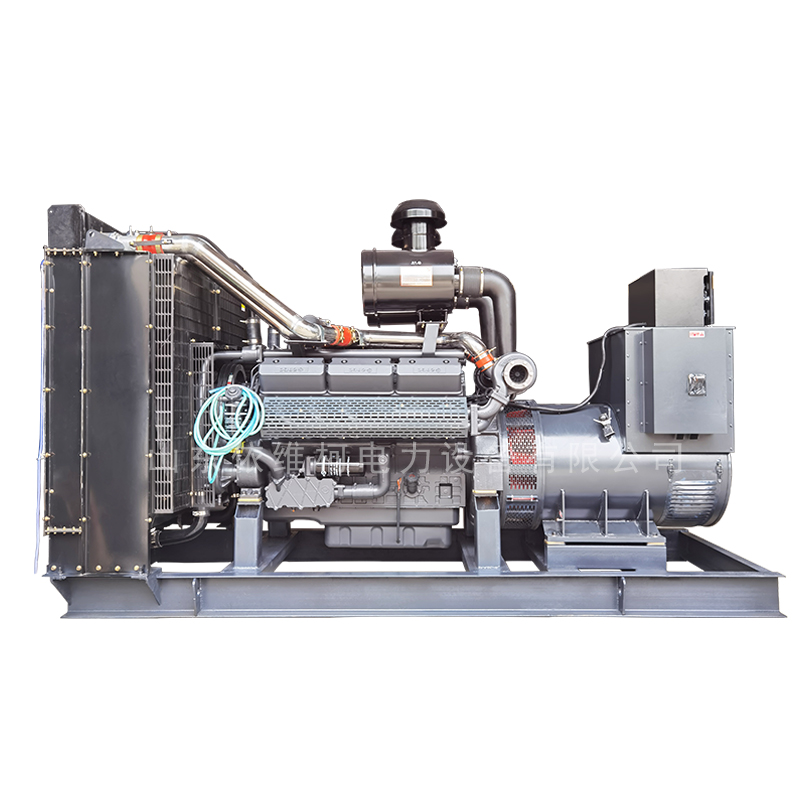

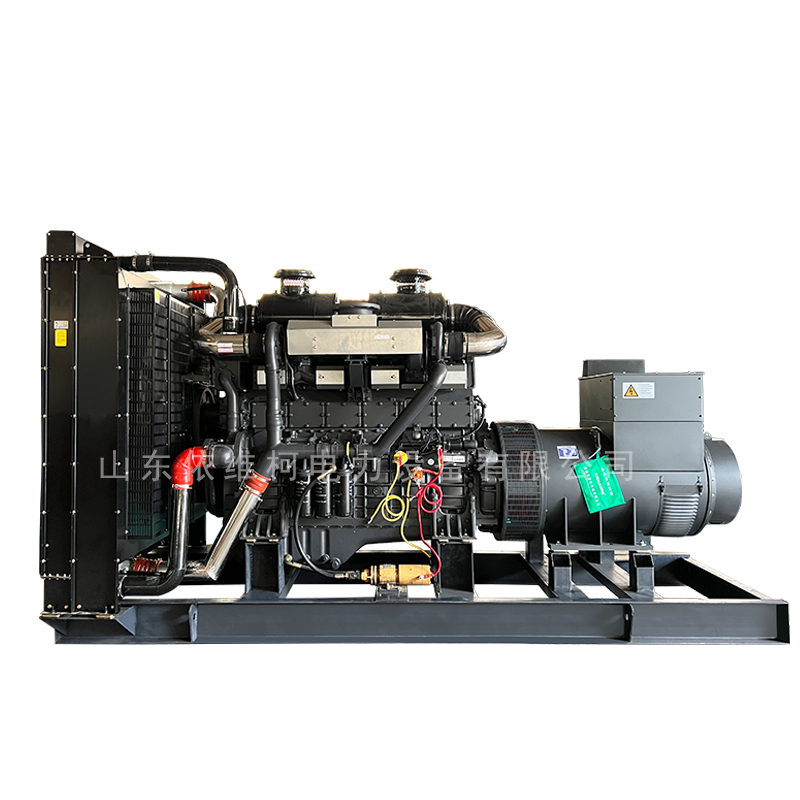

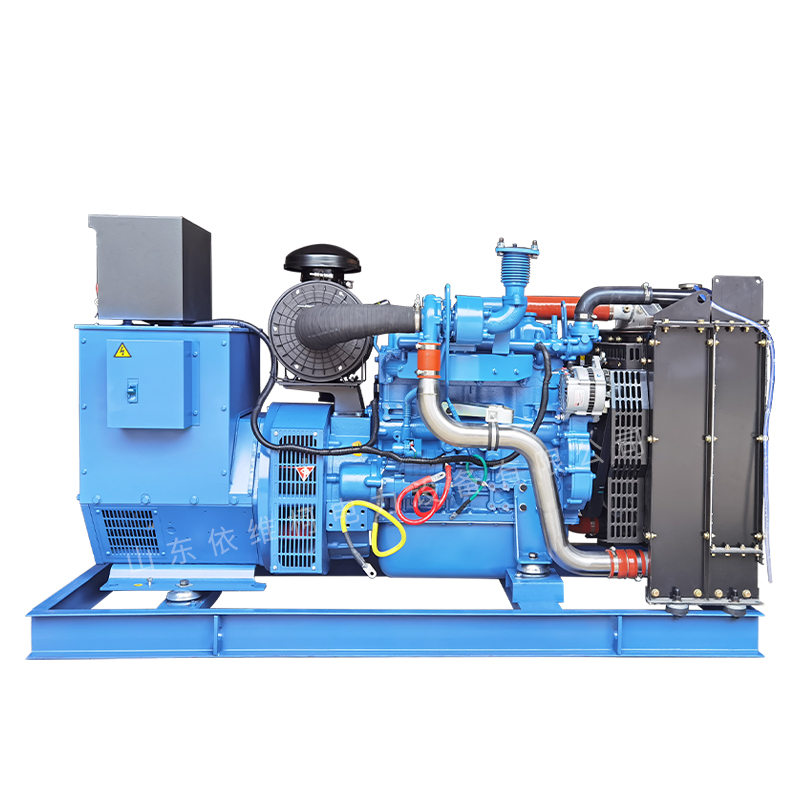

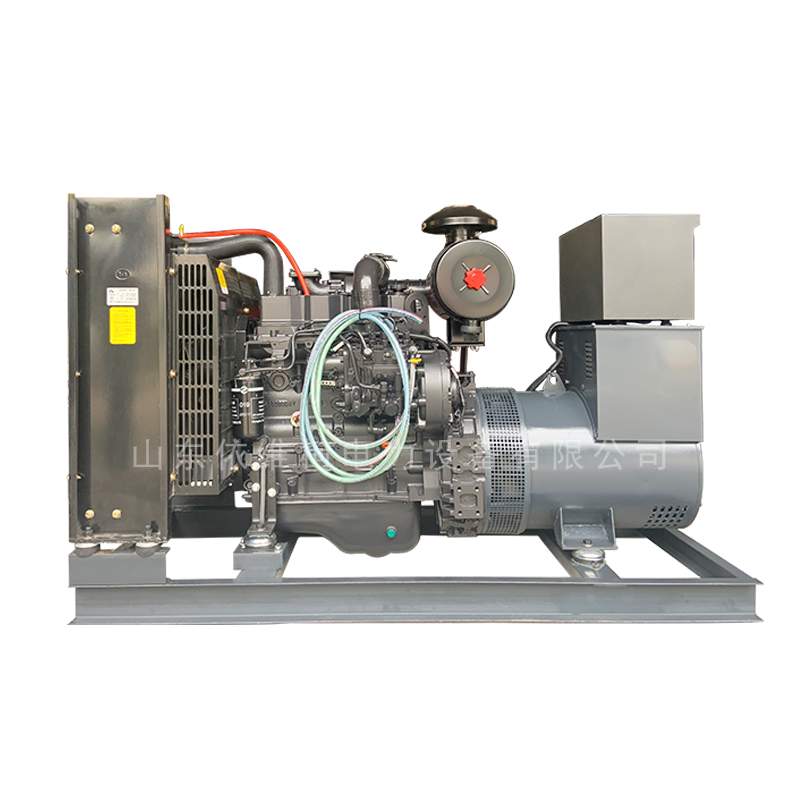

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики оптовых дизельных генераторов большой мощности 1000 кВт

- Высококачественный дизельный генератор 60

- Оптовый производитель наружных дизельных генераторов

- Завод высококачественных дизельных генераторов AD

- Производитель генераторов

- Производитель дизельных генераторов мощностью 100 кВт

- Производитель газовых генераторных установок эксплуатация

- Оптовая дизельный генератор выходной частоты

- Поставщики промышленного резервного питания

- Поставщики 5 кВт автоматических стартер-генераторов котировки