Завод который автоматически запускает цены на генераторы

За последние пару лет наблюдается растущий интерес к системам автоматического управления мощностью электрогенераторов. Особенно актуально это для предприятий, критически зависящих от бесперебойного электроснабжения, и, конечно, для мобильных решений. Но часто говорят об этом как о панацее, как о 'волшебной таблетке'. На деле же, автоматический запуск цен на генераторы – это сложная задача, требующая глубокого понимания множества факторов и, что немаловажно, серьезного практического опыта. Рассматриваем, что получается, что нет, и какие подходы показывают хоть сколько-нибудь приличные результаты.

Проблема базовой оценки: от теории к практике

В идеальном мире, система управления мощностью должна мгновенно реагировать на изменение нагрузки, автоматически регулируя обороты двигателя и, как следствие, мощность генератора. Идея проста: чем меньше потребление, тем ниже обороты и меньшее потребление топлива. Но вот в реальной жизни всё гораздо сложнее. Начинаешь копаться в параметрах генераторов, учитываешь характеристики двигателя, тип нагрузки – и сразу понимаешь, что простое линейное соотношение между нагрузкой и мощностью не работает. Влияют температура окружающей среды, высота над уровнем моря, состояние фильтров, даже качество топлива… К тому же, у каждого производителя свои спецификации и свои особенности.

Мы сталкивались с ситуацией, когда теория, разработанная инженерами, никак не соответствовала реальным показателям. Пока что, наиболее точным методом является комплексное тестирование в условиях, максимально приближенных к реальным. Это требует значительных временных и финансовых затрат, но без этого никак не обойтись, если хочется получить действительно предсказуемую работу системы.

Недостатки 'умных' регуляторов мощности

Многие производители предлагают готовые решения – 'умные' регуляторы мощности, которые должны автоматически оптимизировать работу генератора. Но, на мой взгляд, они часто слишком упрощены и не учитывают все нюансы. Они опираются на базовые алгоритмы и не способны адаптироваться к изменяющимся условиям эксплуатации. В итоге – неэффективное использование топлива, повышенный износ двигателя и, в худшем случае, сбой системы.

Проблема усугубляется тем, что многие поставщики не предоставляют достаточную информацию о работе своих регуляторов. Сложно понять, как именно они принимают решения, какие параметры учитывают и как они адаптируются к различным условиям. В лучшем случае – это просто 'черный ящик', который выдает результаты, но не объясняет, как он к ним пришел.

Опыт оптимизации на базе собственных алгоритмов

Наш опыт показывает, что наиболее эффективным подходом является разработка собственных алгоритмов управления мощностью, адаптированных к конкретным моделям генераторов и специфике нагрузки. Это, конечно, требует серьезных усилий и глубоких знаний в области электротехники и программирования, но позволяет добиться значительного улучшения эффективности и надежности работы системы. Мы создавали системы на базе микроконтроллеров, интегрируя данные с датчиков – напряжения, тока, температуры, давления масла – и разрабатывая собственные математические модели, описывающие работу генератора.

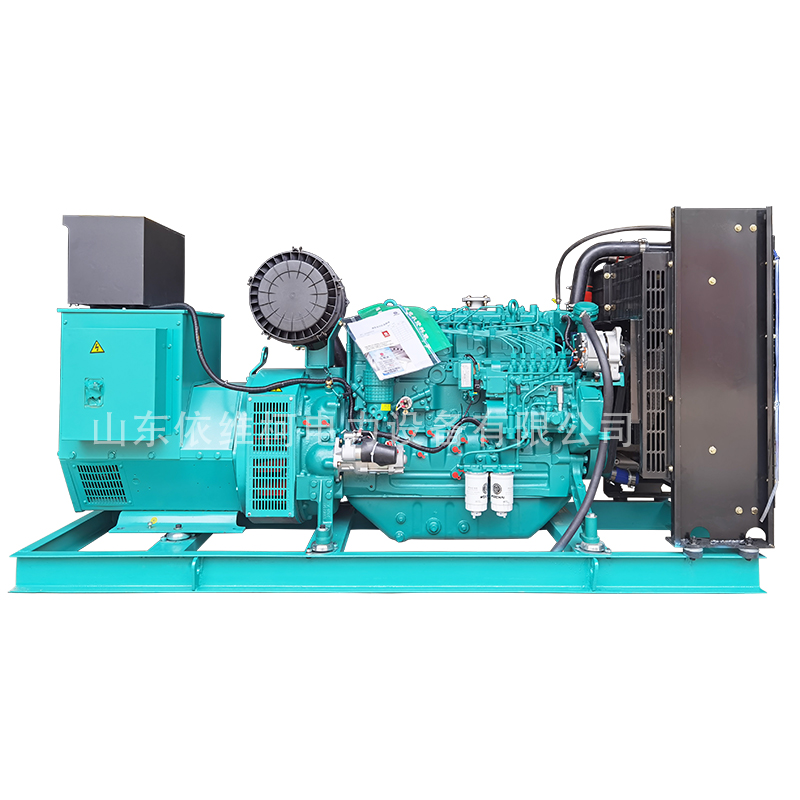

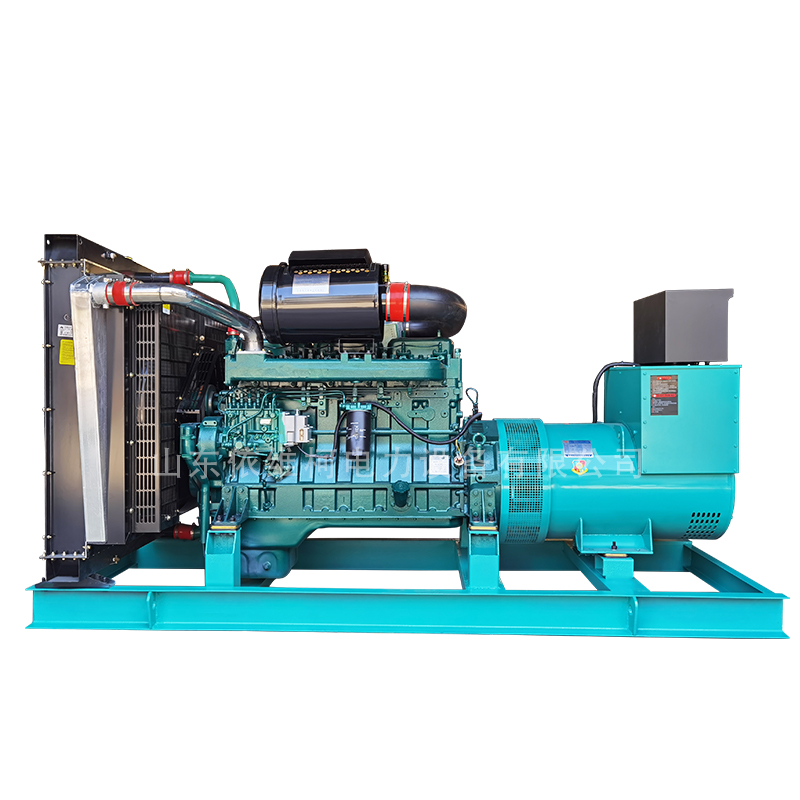

Одним из самых интересных проектов была оптимизация работы пар генераторов Weichai, используемых на одной из промышленных площадок (находящейся в регионе присутствия ООО Шаньдун Ивеко Электрооборудование). Мы разработали систему управления, которая позволяла эффективно распределять нагрузку между двумя генераторами, автоматически переключаясь между ними в случае отказа одного из них. Это позволило значительно повысить надежность электроснабжения и снизить затраты на топливо.

Сложность интеграции и совместимости

Одним из главных вызовов при разработке собственной системы управления является интеграция с существующим оборудованием. Не всегда удается получить полную совместимость с контроллерами и датчиками, установленными на генераторах. Это требует дополнительных усилий по разработке интерфейсов и адаптации алгоритмов. Кроме того, необходимо учитывать специфические требования к безопасности и надежности.

В частности, мы столкнулись с проблемой совместимости с некоторыми моделями генераторов Guangzhou Engga. Оказалось, что их контроллеры используют нестандартные протоколы связи, что потребовало разработки собственного обходного решения.

Альтернативные подходы: машинное обучение и нейронные сети

В последнее время все больше внимания уделяется использованию машинного обучения и нейронных сетей для оптимизации работы электрогенераторов. Эти технологии позволяют создавать системы, которые способны автоматически адаптироваться к изменяющимся условиям эксплуатации и оптимизировать работу генератора в режиме реального времени. Однако, пока это скорее перспективное направление, чем готовое решение.

Проблема в том, что для обучения нейронной сети требуется большой объем данных, что не всегда доступно. Кроме того, сложно гарантировать стабильность и надежность работы системы, основанной на машинном обучении. Риск возникновения непредсказуемых сбоев достаточно высок. Несмотря на это, мы рассматриваем возможность применения этих технологий в будущем, когда они станут более зрелыми и надежными.

Необходимость квалифицированного обслуживания

Любая система автоматического управления мощностью требует квалифицированного обслуживания и настройки. Нельзя просто установить 'умный' регулятор и забыть о нем. Необходимо регулярно проверять работу датчиков, настраивать алгоритмы управления и адаптировать их к изменяющимся условиям эксплуатации. В противном случае, система может быстро выйти из строя или начать работать неэффективно.

Мы предлагаем нашим клиентам полный спектр услуг по обслуживанию и настройке систем автоматического управления мощностью, включая диагностику, ремонт и обновление программного обеспечения. Только так можно гарантировать, что система будет работать надежно и эффективно.

В заключение

Автоматический запуск цен на генераторы – это не просто модный тренд, а реальная необходимость для многих предприятий. Но чтобы добиться успеха, необходимо понимать все тонкости и нюансы этой задачи. Не стоит полагаться на готовые решения, не учитывающие специфику конкретных условий эксплуатации. Лучшим подходом является разработка собственных алгоритмов управления мощностью, адаптированных к конкретным моделям генераторов и специфике нагрузки. И, конечно, не забывайте о необходимости квалифицированного обслуживания.

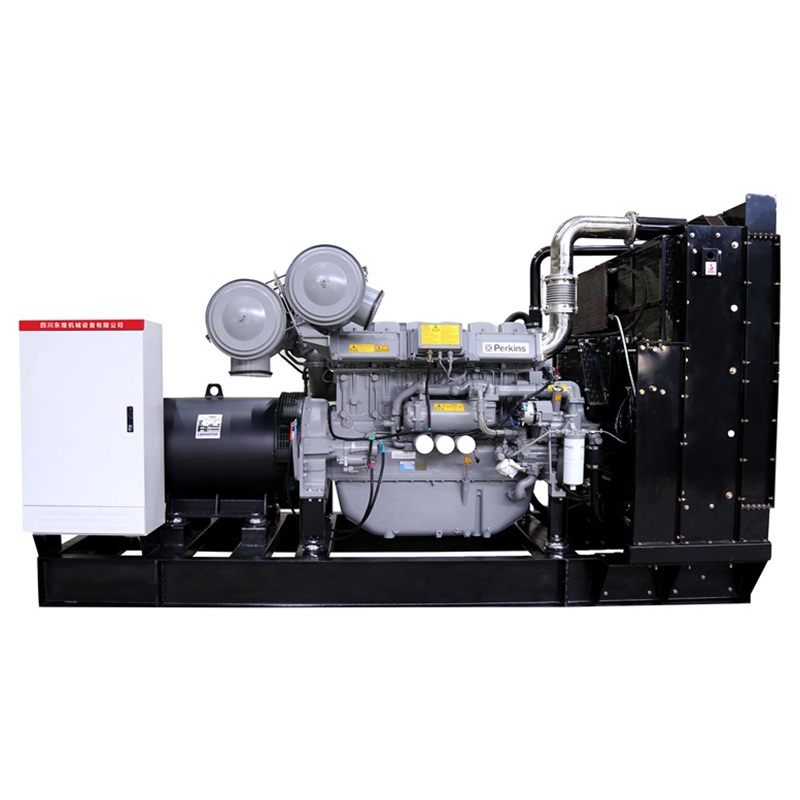

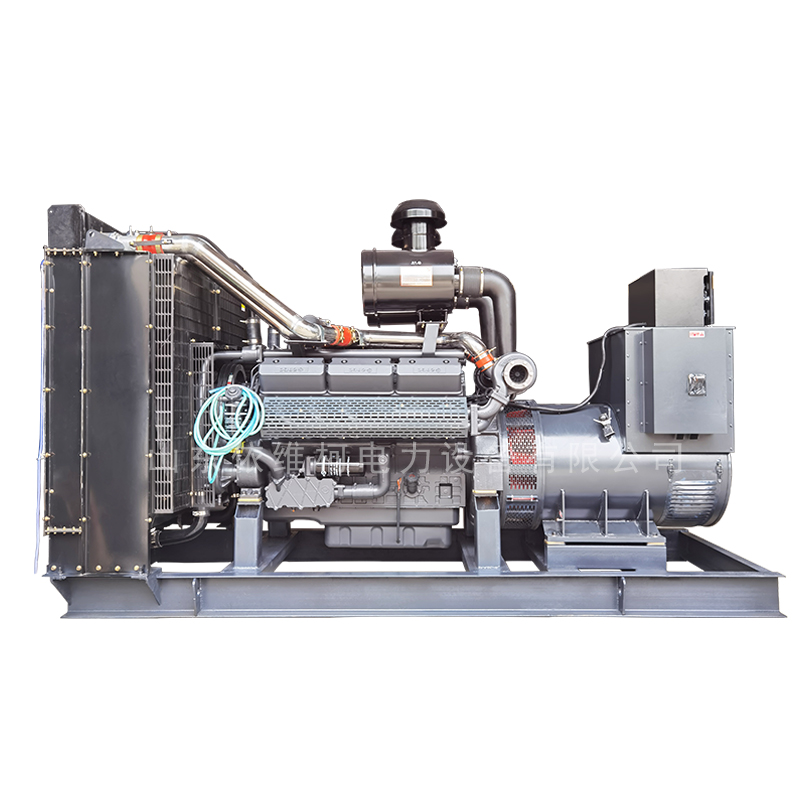

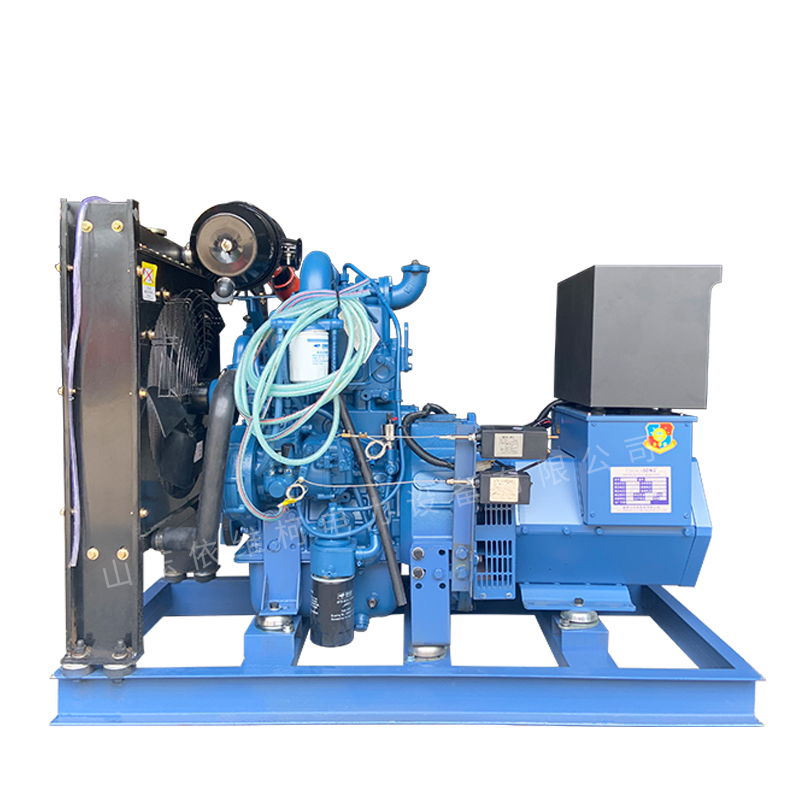

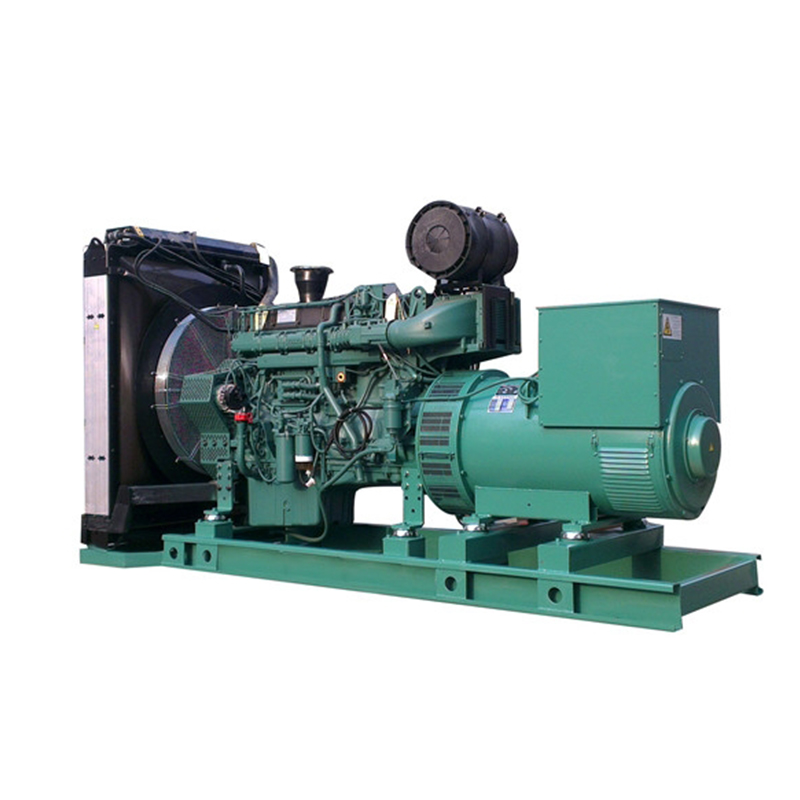

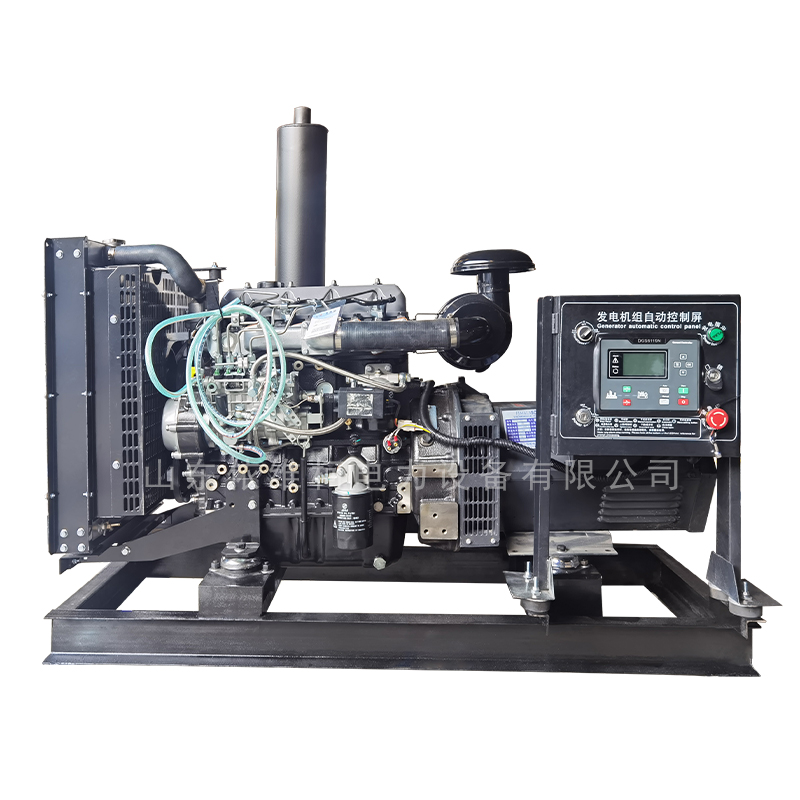

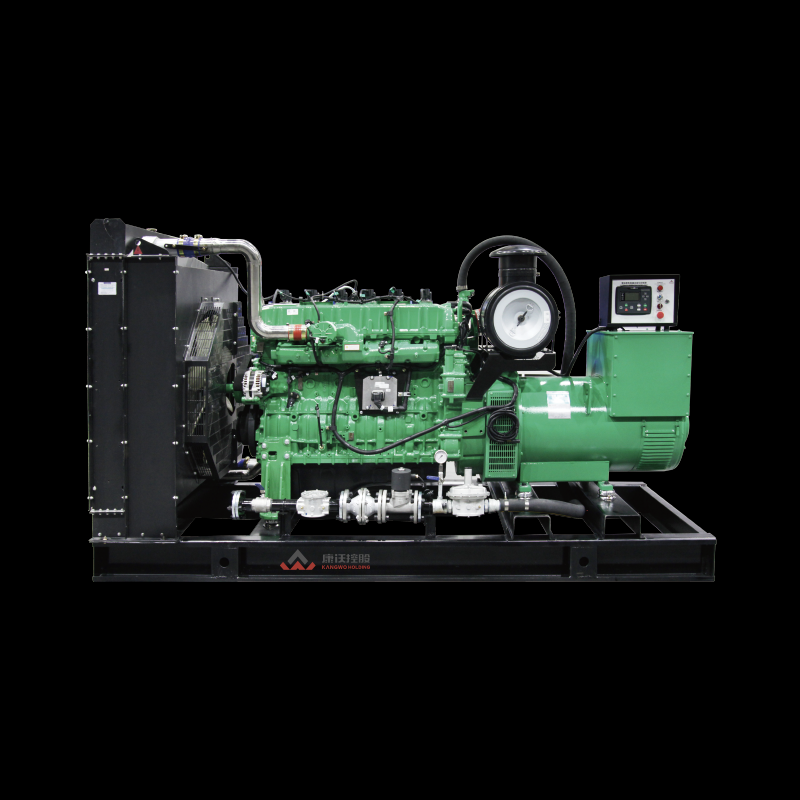

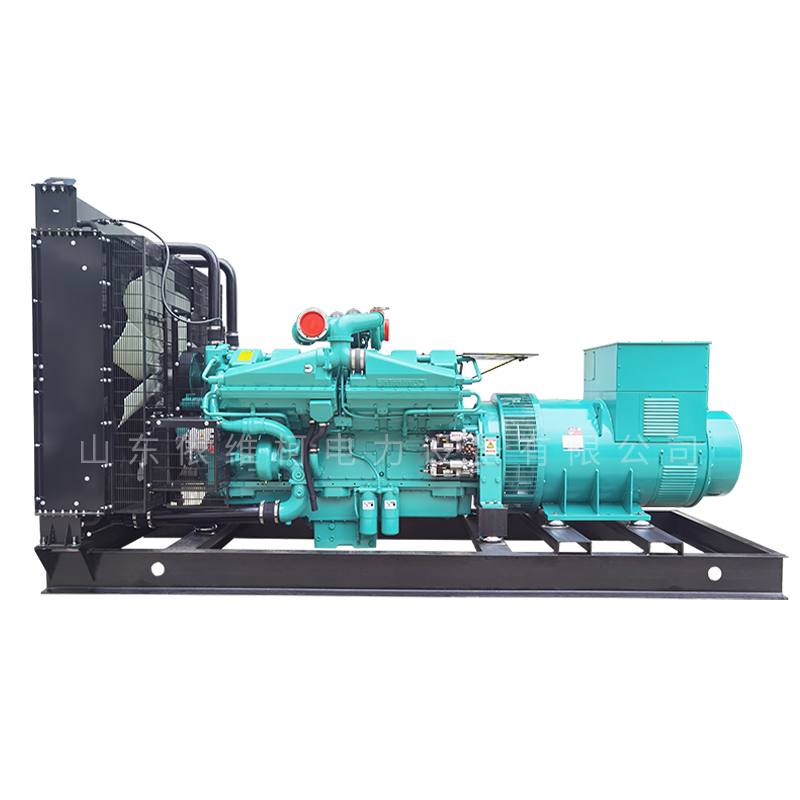

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщик дизельных генераторов мощностью 200 кВА

- Оптовые поставщики 1000 кВт газовые генераторные установки цены

- Поставщики дизель-генераторов 100

- Поставщик высококачественных газовых генераторных установок мощностью 250 кВт

- Производитель промышленных газовых генераторных установок

- Оптовый завод по производству генераторов 50 Гц

- Высококачественный трехфазный автоматический генератор

- Производители газовых генераторов мощностью 100 кВт

- Производитель высококачественных дизельных генераторов для автофургонов

- Заводы по оптовой продаже бытовых генераторов