Завод высококачественных воздушных генераторов

На рынке энергетики, особенно в сфере обеспечения бесперебойного питания, постоянно звучит фраза о 'высококачественных воздушных генераторах'. Но что это на самом деле? Часто под этим подразумевают какие-то футуристические устройства, которые каким-то волшебным образом производят энергию из воздуха. На практике все гораздо сложнее. Проблема не в самой концепции – потребность в компактных, тихих и экологичных генераторах всегда была актуальна. Проблема в технологии, стоимости и, конечно же, надежности. В этой статье я поделюсь своими наблюдениями, основанными на многолетнем опыте работы с подобным оборудованием. Не претендую на абсолютную истину, скорее, это размышления человека, который видел разные варианты и допускал разные ошибки.

Что такое 'воздушный генератор' на самом деле?

Прежде всего, стоит четко понимать, что 'воздушный генератор' – это, как правило, не устройство, которое буквально 'собирает' энергию из атмосферы. Гораздо чаще под этим подразумевают генераторы, в которых используется воздух для охлаждения двигателя или для подачи воздуха в систему, работающую на ином принципе. Или, возможно, речь идет о небольших, портативных генераторах, использующих атмосферный воздух для обеспечения минимального уровня охлаждения. Но если говорить о производстве высококачественных воздушных генераторов в промышленном масштабе, то это, скорее всего, небольшие дизель-генераторы или газовые генераторы, в которых ключевую роль играет эффективная система охлаждения, использующая приток воздуха.

Самый большой вызов, который я видел при работе с подобными конструкциями – это обеспечение надежного охлаждения в экстремальных условиях. Например, в пустынных регионах или на объектах, где высокая температура воздуха постоянно влияет на производительность двигателя. Простое применение стандартных радиаторов часто оказывается недостаточно эффективным, что приводит к перегреву и, как следствие, к снижению срока службы генератора. Мы как-то пытались использовать более сложные системы, включающие в себя вентиляторы с переменной скоростью, но это увеличивало сложность конструкции и, соответственно, стоимость обслуживания. Результат был неоднозначным.

Системы охлаждения: важный аспект надежности

Эффективность системы охлаждения – это краеугольный камень любого высококачественного воздушного генератора. И здесь не стоит экономить на качестве материалов и компонентов. Использование высококачественных радиаторов из алюминия, оптимизированных для максимальной теплоотдачи, – это необходимость, а не роскошь. Важно также учитывать особенности конструкции генератора и расположение воздухозаборников, чтобы обеспечить оптимальный поток воздуха.

К примеру, в одном из проектов, мы столкнулись с проблемой недостаточного охлаждения двигателя при работе в условиях высокой влажности. Обычные радиаторы быстро забивались пылью и грязью, что снижало их эффективность. Решением стало использование специальных фильтров, которые предотвращали попадание загрязнений в систему охлаждения. Это позволило значительно продлить срок службы генератора и снизить вероятность поломок. Это, конечно, требует дополнительных затрат на обслуживание, но в долгосрочной перспективе это оправдывает себя.

Еще один интересный момент, который стоит учитывать – это влияние атмосферного давления на эффективность системы охлаждения. На большой высоте, например, воздух менее плотный, что снижает его теплоемкость и, как следствие, эффективность охлаждения. Это нужно учитывать при проектировании и выборе компонентов генератора. Иногда, для компенсации этого эффекта, требуется использовать более мощные вентиляторы или более эффективные радиаторы.

Выбор компонентов: баланс цены и качества

При выборе компонентов для завода высококачественных воздушных генераторов необходимо соблюдать баланс между ценой и качеством. С одной стороны, важно использовать надежные и проверенные компоненты, которые обеспечивают долговечность и бесперебойную работу генератора. С другой стороны, необходимо учитывать бюджет проекта и стремиться к оптимизации затрат. В идеале, нужно находить поставщиков, которые предлагают качественные компоненты по конкурентным ценам.

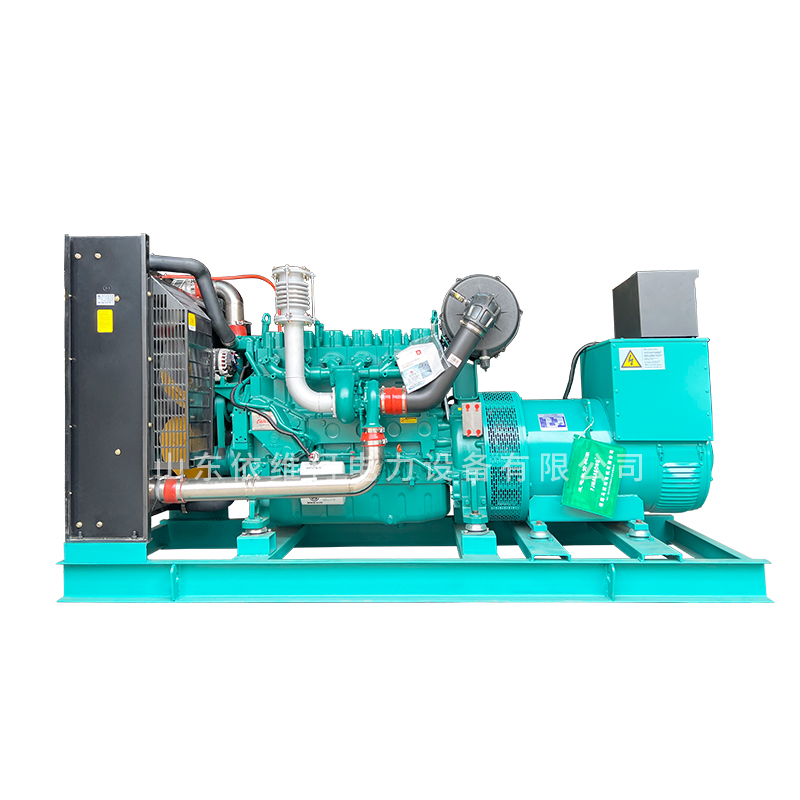

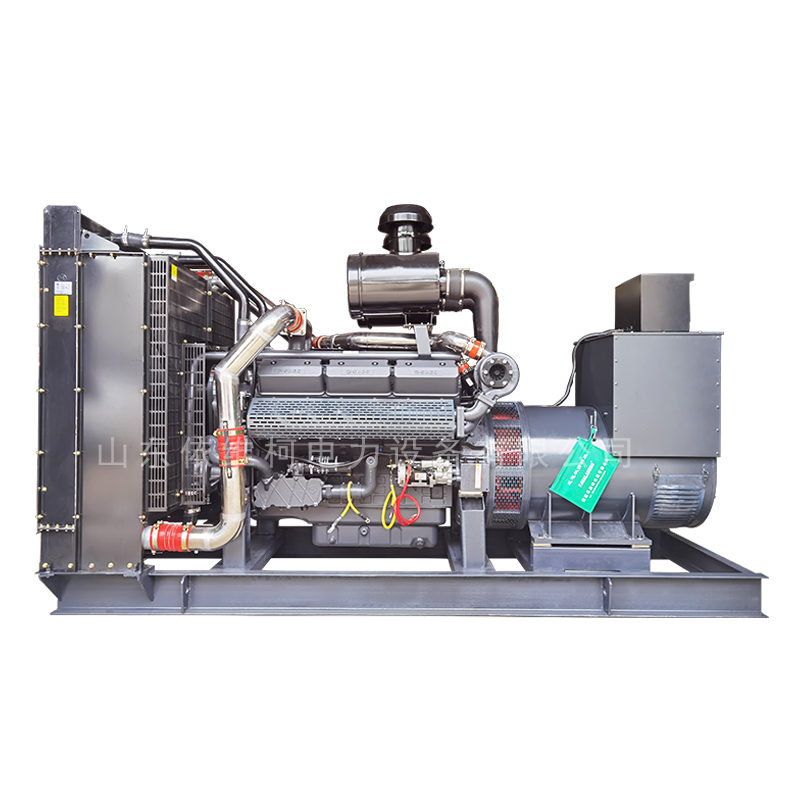

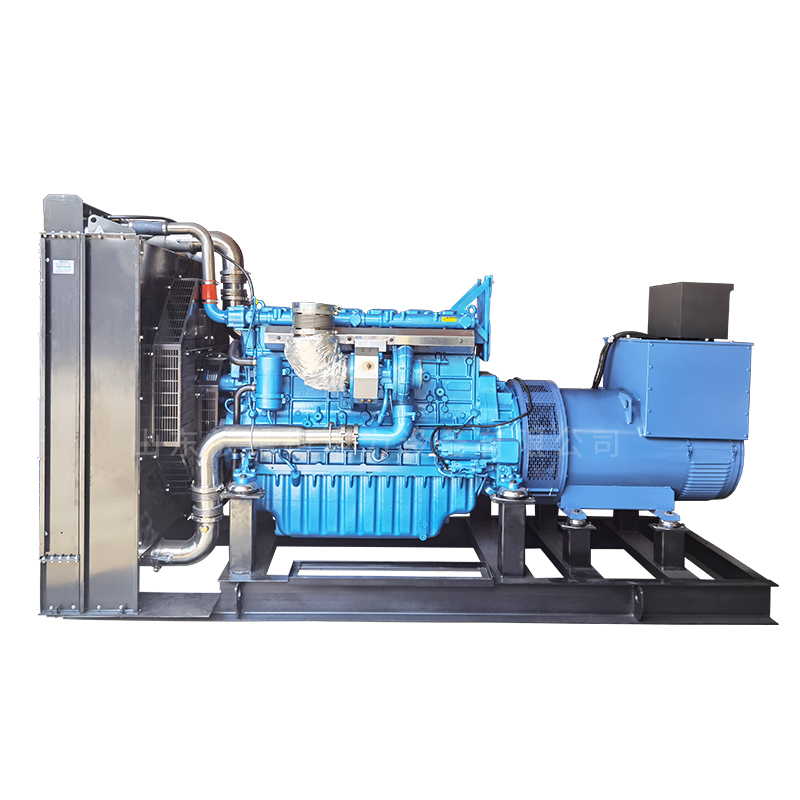

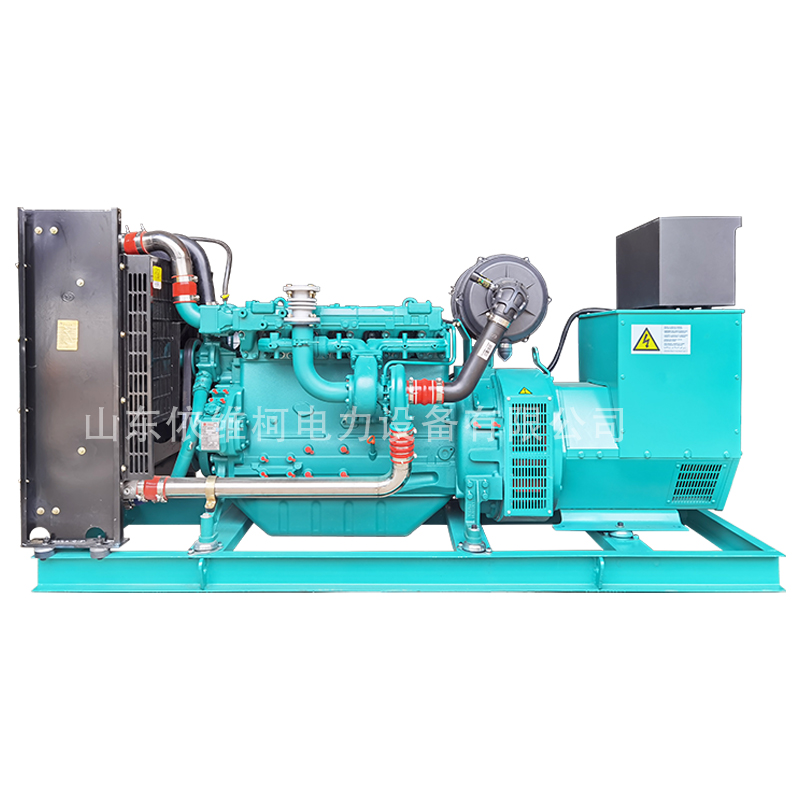

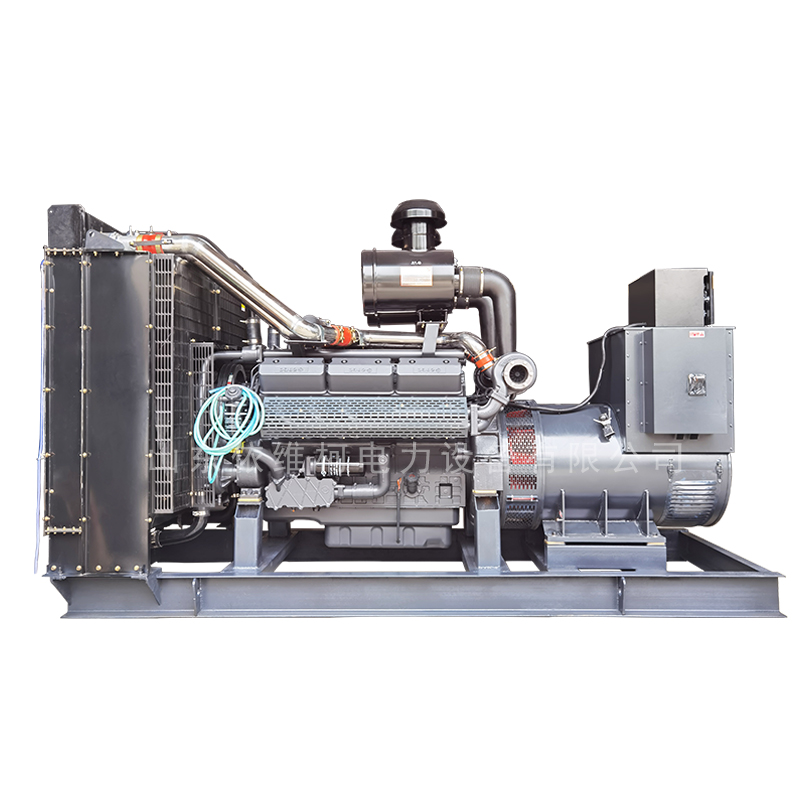

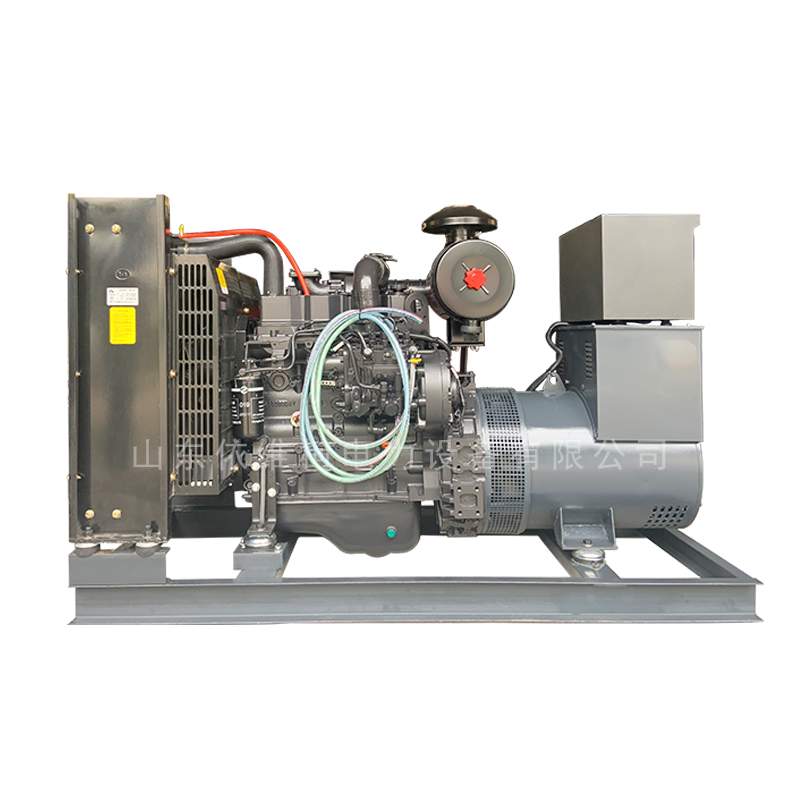

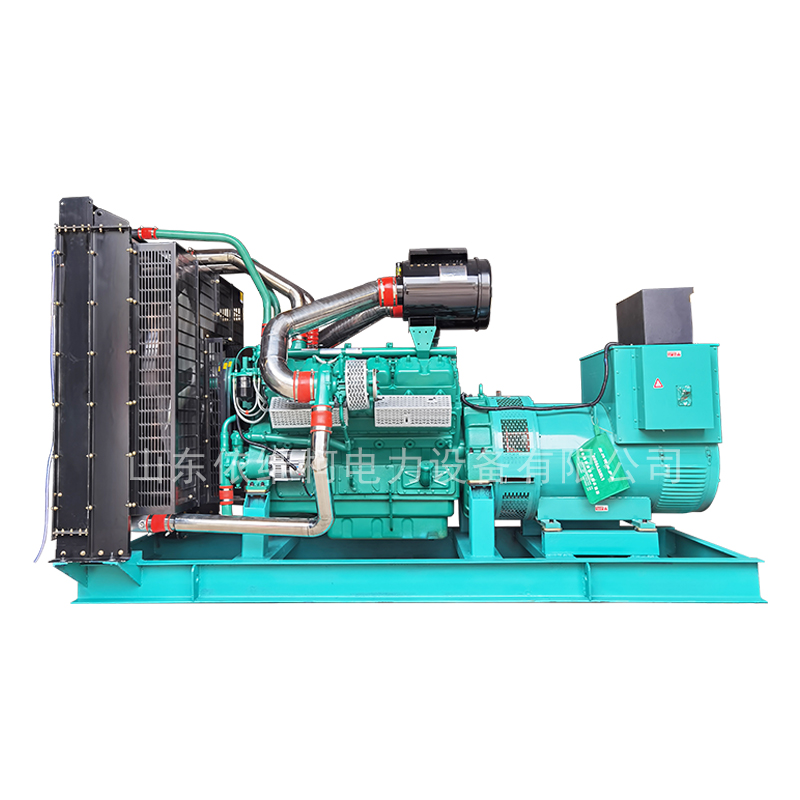

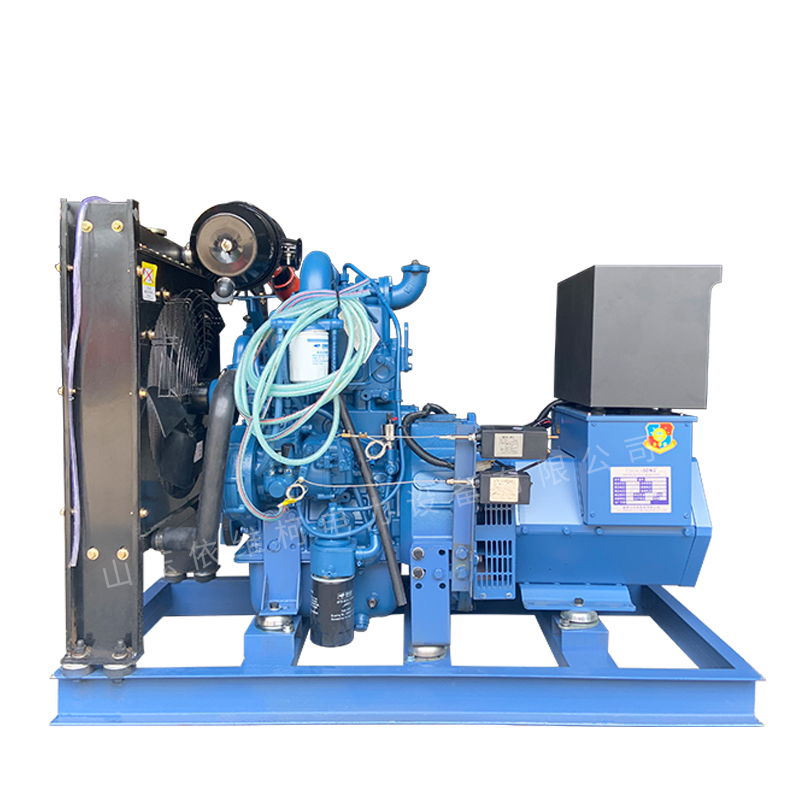

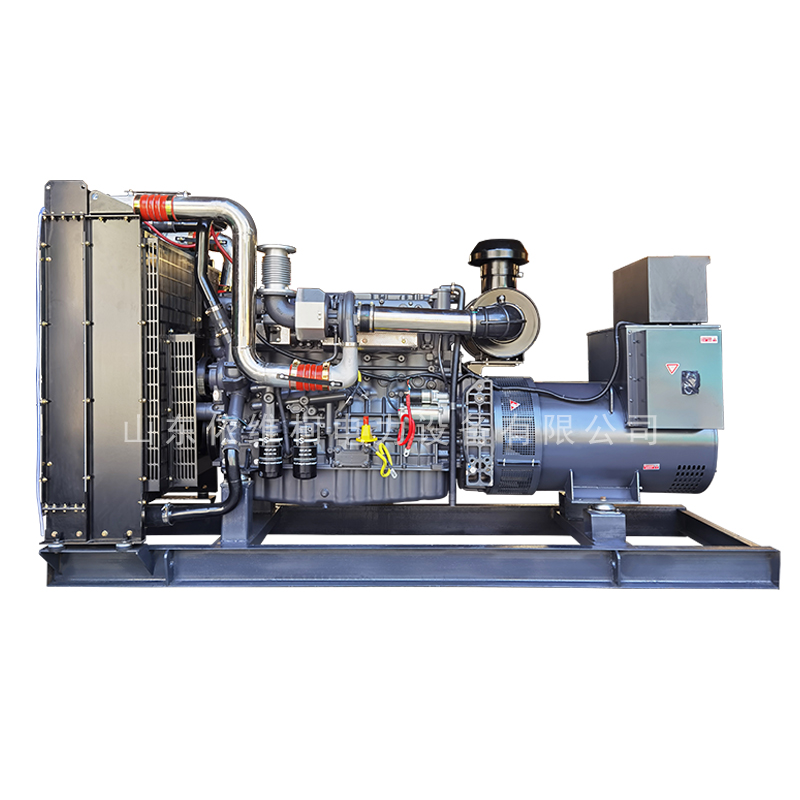

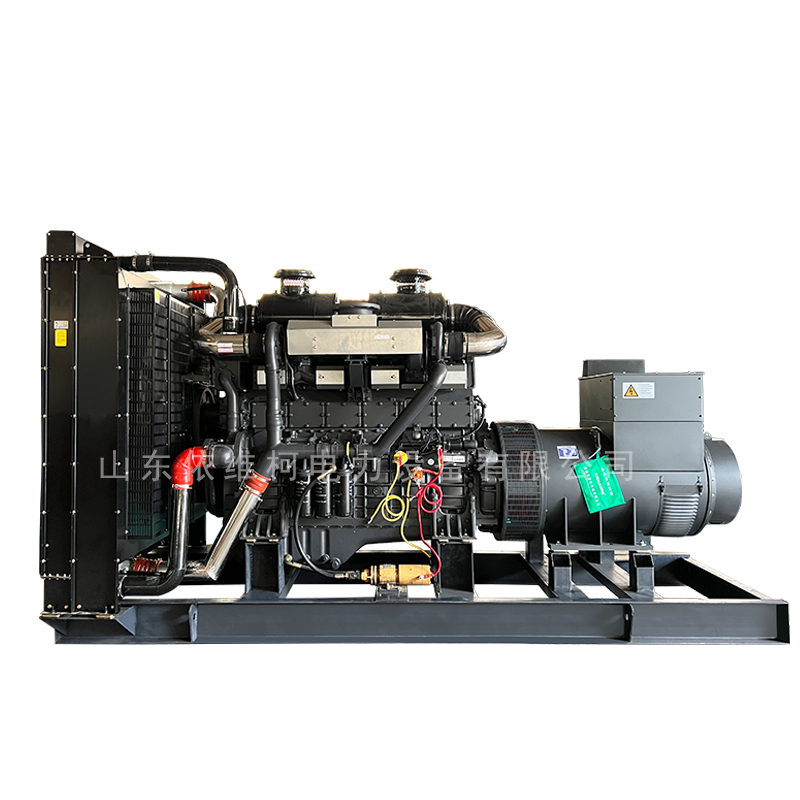

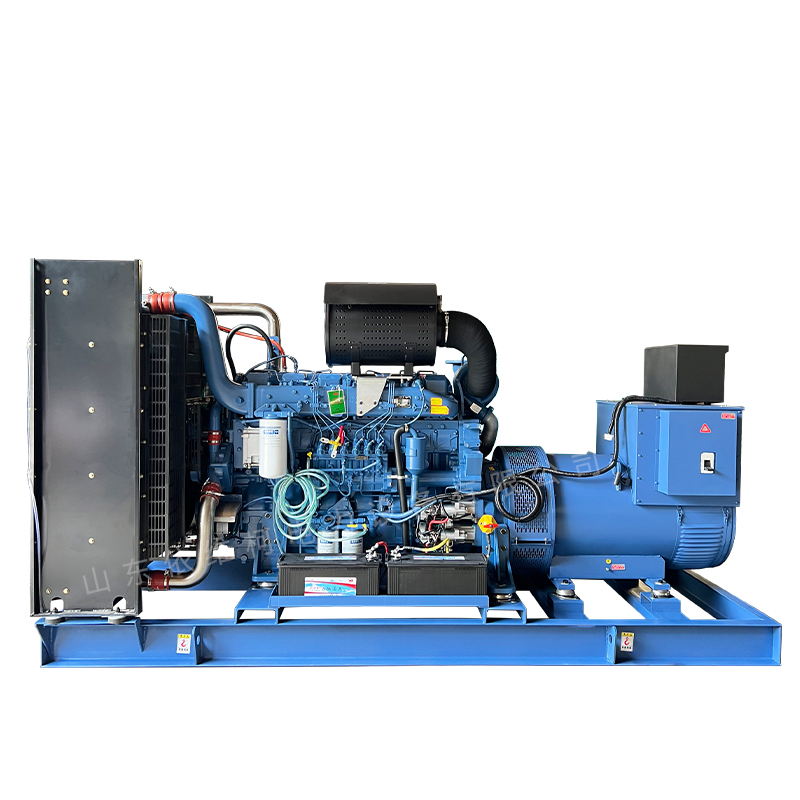

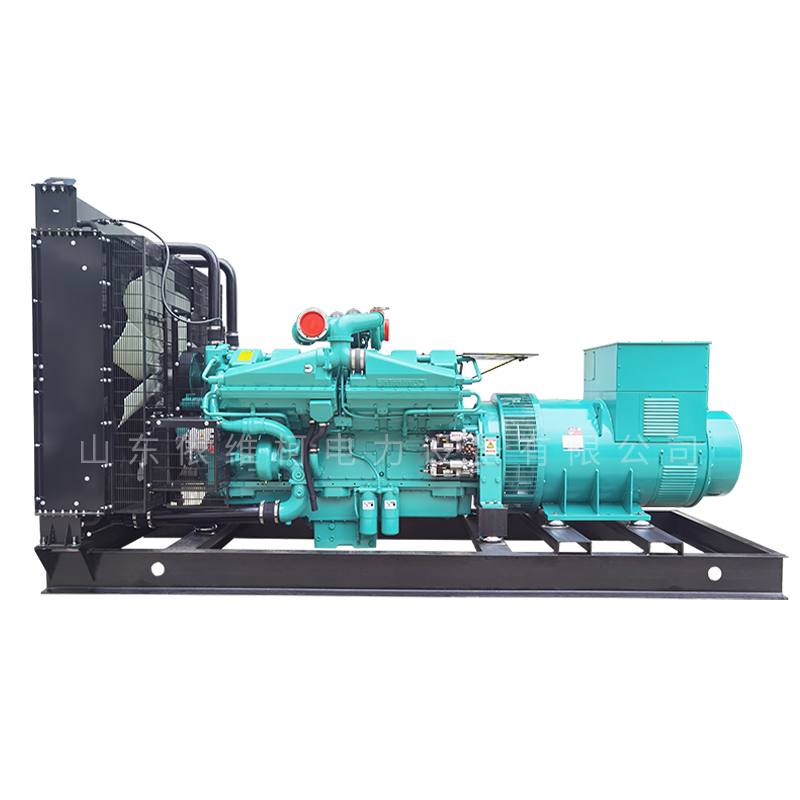

Мы долго выбирали поставщика генераторов для одного из наших клиентов. Нам предлагали разные варианты от разных производителей. В конечном итоге, мы остановились на компании **ООО Шаньдун Ивеко Электрооборудование** (https://www.sdiveco.ru). Они предложили хороший баланс цены и качества, а также широкий ассортимент продукции, включая генераторные установки серии 135 и автоматизированные генераторы. Они также используют качественные дизельные двигатели от таких брендов, как Weichai, Shangchai, Yuchai и комплектуют их генераторами от Shanghai Landian, Guangzhou Engga и Shanghai Marathon.

Контроль качества: обязательный этап производства

Качество – это ключевой фактор, определяющий надежность и долговечность любого высококачественного воздушного генератора. На каждом этапе производства необходимо осуществлять строгий контроль качества. Это включает в себя проверку входящих компонентов, контроль качества сборки и тестирование готового изделия. Мы применяем различные методы контроля качества, включая визуальный осмотр, функциональное тестирование и испытания на прочность.

Особое внимание уделяем качеству сварных швов и соединений. Некачественные сварные швы могут привести к утечкам масла или топлива, что может привести к серьезным поломкам. Мы используем только квалифицированных сварщиков и современные технологии сварки. Также проводим регулярные проверки качества сварных швов с помощью ультразвукового контроля. Иногда нам приходилось даже переделывать целые участки, если обнаруживались дефекты.

Проблемы масштабирования производства

Переход от небольших партий производства к крупносерийному производству высококачественных воздушных генераторов сопряжен с рядом проблем. Одним из основных является обеспечение стабильного качества продукции при увеличении объемов производства. Это требует автоматизации производственных процессов и внедрения современных систем контроля качества. Еще одна проблема – это логистика и управление запасами. Необходимо обеспечить своевременную поставку компонентов и готовой продукции. Мы используем современные системы управления производством, которые позволяют оптимизировать логистику и снизить затраты.

В процессе расширения производства мы столкнулись с проблемой дефицита квалифицированных кадров. Не хватало опытных монтажников, электриков и техников. Мы решили решить эту проблему путем организации обучения и повышения квалификации наших сотрудников. Также мы сотрудничали с профильными учебными заведениями и привлекали выпускников для работы на нашем заводе. Это позволило нам создать сильную и квалифицированную команду, способную обеспечить высокое качество продукции.

Автоматизация производства: путь к повышению эффективности

Автоматизация производства – это важный шаг к повышению эффективности и снижению затрат. Мы постепенно внедряем автоматизированные системы на нашем заводе. Это включает в себя автоматические линии сборки, роботизированные системы сварки и покраски, а также системы автоматического контроля качества. Автоматизация позволяет сократить время производства, снизить количество брака и повысить безопасность труда.

Например, мы автоматизировали процесс покраски корпуса генератора. Раньше покраска производилась вручную, что занимало много времени и требовало высокой квалификации работников. После внедрения автоматической системы покраски, время покраски сократилось в несколько раз, а качество покраски стало более равномерным и однородным. Это позволило нам повысить производительность и снизить затраты на покраску.

В целом, производство высококачественных воздушных генераторов – это сложный и многогранный процесс, требующий высокого уровня квалификации и опыта. Но при правильном подходе и соблюдении всех требований, можно добиться успеха и создать надежный и востребованный продукт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители оптовых дизельных генераторов 200 кВт

- Производители газовых генераторных установок цены

- Заводы по производству газогенераторных установок российского производства

- Качественные производители дизельных генераторов

- Поставщик высококачественных газовых генераторных установок для покупки

- Поставщик дизельных генераторов высокой мощности 1000 кВт

- Высокое качество китайский производитель газовых генераторных установок

- Поставщик высококачественных мобильных аварийных источников питания

- Высокое качество дизельный генератор сварки завод

- Поставщики высококачественных дизель-генераторных установок мощностью 500 кВт