Завод бесщеточных генераторов

Давно хотел поделиться мыслями о производстве бесщеточных генераторов. В интернете много информации, но часто она либо очень теоретическая, либо сильно упрощена. Видел немало проектов, которые на бумаге выглядели прекрасно, а в реальности столкнулись с колоссальными проблемами. Не хочу вдаваться в тонкости конструкции, просто хочу поговорить о практических аспектах, о том, что на самом деле важно при организации производства.

Обзор: чего ожидать от статьи

В этой заметке я постараюсь структурировать свой опыт в сфере производства бесщеточных генераторов. Поговорим о проблемах выбора комплектующих, трудностях автоматизации, особенностях контроля качества и о том, как избежать распространенных ошибок. Не обещаю революционных открытий, но надеюсь, что мой рассказ поможет тем, кто сейчас задумывается о подобном бизнесе или хочет улучшить существующие процессы. Постараюсь избегать шаблонных фраз и сосредоточиться на конкретных ситуациях и решениях. Упомяну несколько примеров, в том числе и неудачные, чтобы показать, как важно учиться на ошибках.

Выбор комплектующих: китайский рынок и его особенности

Первый и, пожалуй, самый важный пункт – это выбор поставщиков. Сейчас огромный выбор, особенно из Китая. С одной стороны, цены привлекательные. С другой – качество может сильно варьироваться. Мы нарабатывали опыт с разными поставщиками статора, ротора, подшипников – и каждый раз приходилось проводить тщательный аудит. Очень часто встречаются 'подделки' под известные бренды, или компоненты, не соответствующие заявленным характеристикам. Например, один раз получили роторы с совершенно другим уровнем балансировки – приходилось перебалансировать всю генераторную установку. Проверять каждую партию – это обязательно, без этого никак.

Мы стараемся работать с проверенными поставщиками, но даже с ними нужно быть внимательными. Регулярные тесты, контроль качества на разных этапах производства – это не роскошь, а необходимость. Нельзя экономить на этом, потому что последствия могут быть очень серьезными – от простого выхода из строя генератора до опасных ситуаций на производстве.

Автоматизация производства: как не попасть в ловушку

Автоматизация – это хорошо, но не всегда стоит гнаться за максимальной автоматизацией сразу. На начальном этапе может быть проще и дешевле использовать полуавтоматическое оборудование, а затем постепенно внедрять автоматизированные линии. Слишком агрессивное внедрение автоматизации может привести к увеличению затрат и сложностям в обслуживании.

Мы начали с автоматизации только определенных этапов – сборки корпуса, установки подшипников. Более сложные операции, такие как обмотка статора, пока выполняются вручную. Это связано с тем, что для этих операций требуется высокая квалификация персонала, а автоматизированное оборудование пока не может обеспечить такую же точность и надежность.

Контроль качества: от входного контроля до испытаний готовой продукции

Контроль качества – это не просто проверка готовой продукции на соответствие требованиям. Это комплексный процесс, который начинается с входного контроля комплектующих и заканчивается испытаниями готовых генераторных установок. Мы используем различные методы контроля – визуальный осмотр, измерения, тесты на прочность, электрические испытания. В зависимости от типа генератора, могут потребоваться дополнительные тесты.

Важно не только контролировать качество отдельных компонентов, но и контролировать качество сборки. Например, неправильная установка подшипников может привести к преждевременному износу генератора. Поэтому необходимо разработать четкие технологические карты и обучить персонал правилам сборки.

Проблемы с охлаждением: как избежать перегрева

Перегрев – одна из самых распространенных проблем при работе бесщеточных генераторов. Недостаточное охлаждение может привести к снижению срока службы генератора и даже к его выходу из строя. Мы используем разные системы охлаждения – воздушное и водяное. Выбор системы охлаждения зависит от мощности генератора и условий эксплуатации. Водяное охлаждение более эффективное, но требует более сложной системы и обслуживания.

Важно правильно подобрать радиатор и вентилятор для обеспечения достаточного потока воздуха. Также важно следить за состоянием системы охлаждения и своевременно проводить техническое обслуживание. Регулярная замена охлаждающей жидкости и очистка радиатора – это обязательные мероприятия.

Опыт с двигателями: выбор партнера для надежной работы

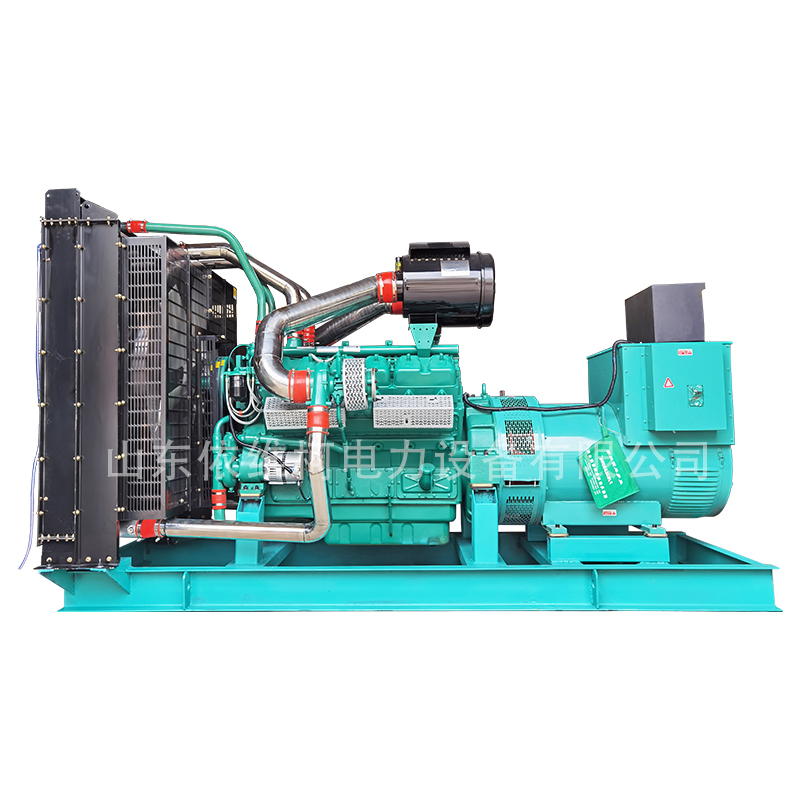

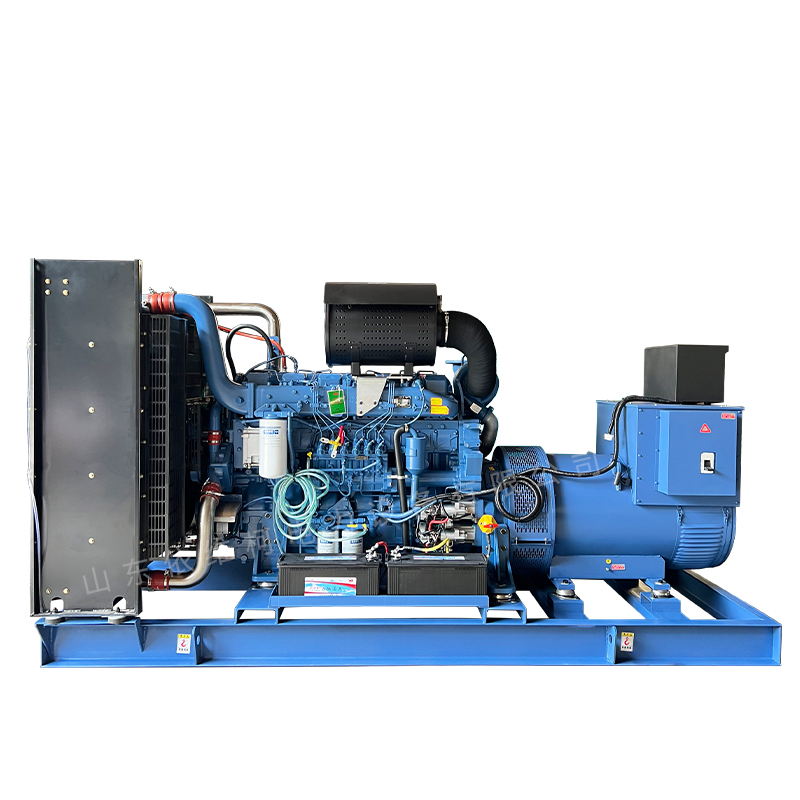

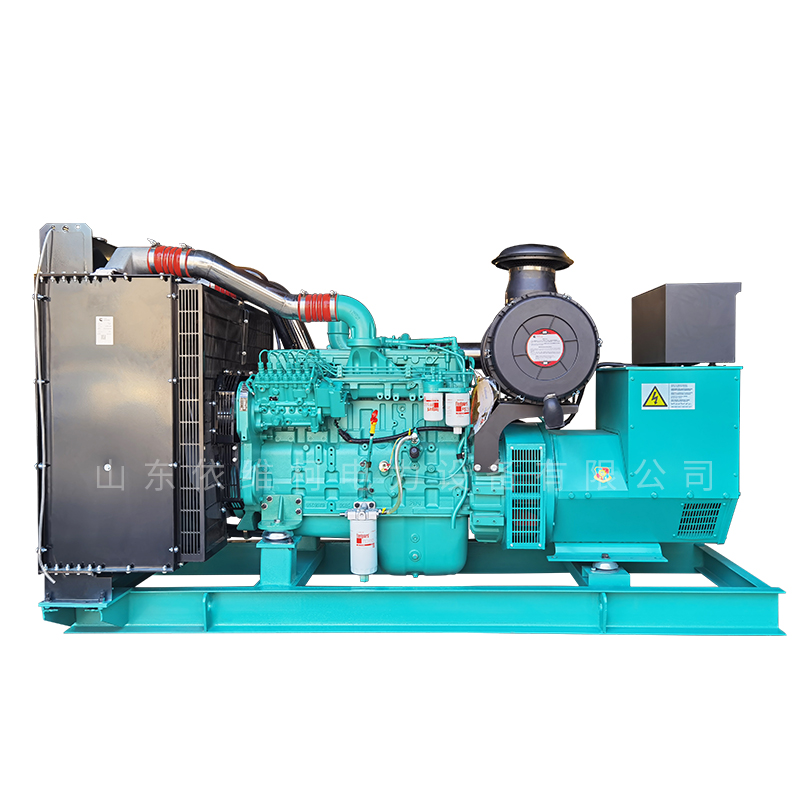

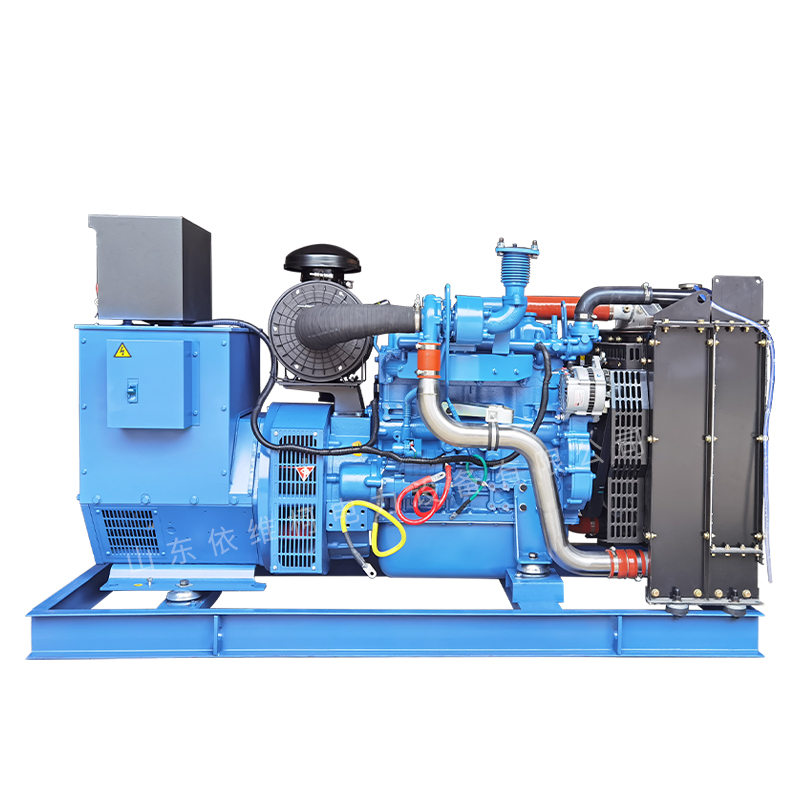

Выбор двигателя – это отдельная большая тема. От двигателя напрямую зависит надежность и долговечность всего генератора. Мы работаем с несколькими производителями двигателей – Weichai, Shangchai, Yuchai, Cummins. У каждого двигателя свои преимущества и недостатки.

Например, двигатели Weichai отличаются высокой надежностью и экономичностью, но их цена выше. Двигатели Yuchai более доступны по цене, но требуют более частого обслуживания. Важно учитывать все факторы при выборе двигателя и выбирать оптимальный вариант для конкретных условий эксплуатации.

Неудачный опыт: переработка ротора

Еще один интересный случай – мы заказали партию роторов у одного из новых поставщиков. После получения выяснилось, что качество изготовления ротора оставляет желать лучшего. Были обнаружены дефекты балансировки, неровности на поверхности. Пришлось их перерабатывать, что увеличило стоимость производства и отняло много времени.

Этот опыт научил нас более тщательно проверять поставщиков и требовать от них более высоких стандартов качества. Теперь мы всегда проводим тщательный аудит производственных мощностей поставщика и запрашиваем образцы продукции перед размещением заказа.

Заключение

Производство бесщеточных генераторов – сложный и многогранный процесс. Для успешной работы необходимо учитывать множество факторов – выбор комплектующих, автоматизацию производства, контроль качества, систему охлаждения. Важно не бояться экспериментировать и учиться на своих ошибках. И самое главное – не забывать о качестве и надежности продукции. Надеюсь, мой рассказ был полезен.

Если у вас есть какие-либо вопросы, пишите. Буду рад поделиться своим опытом.

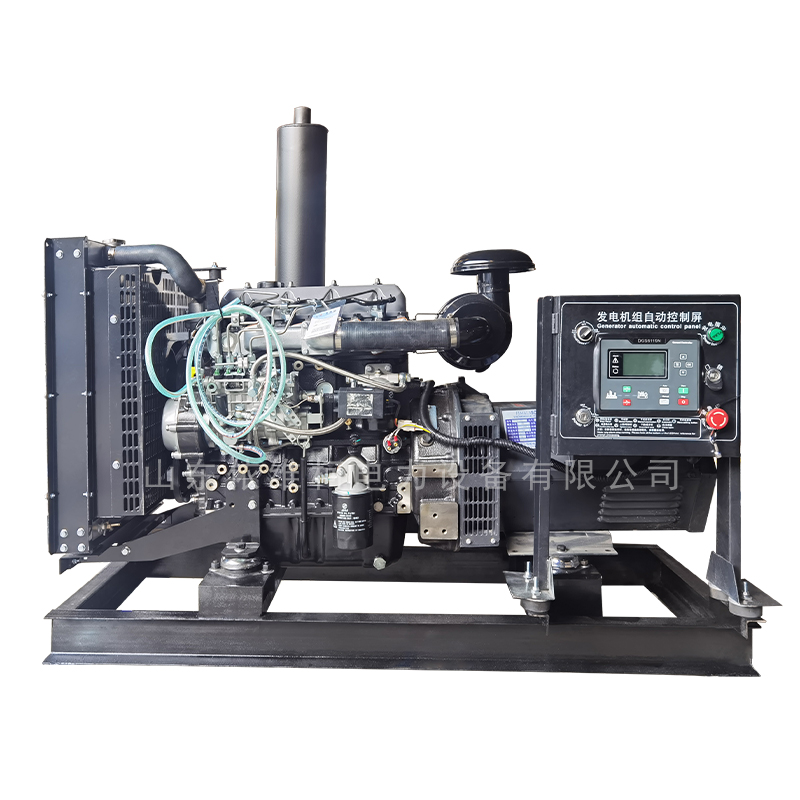

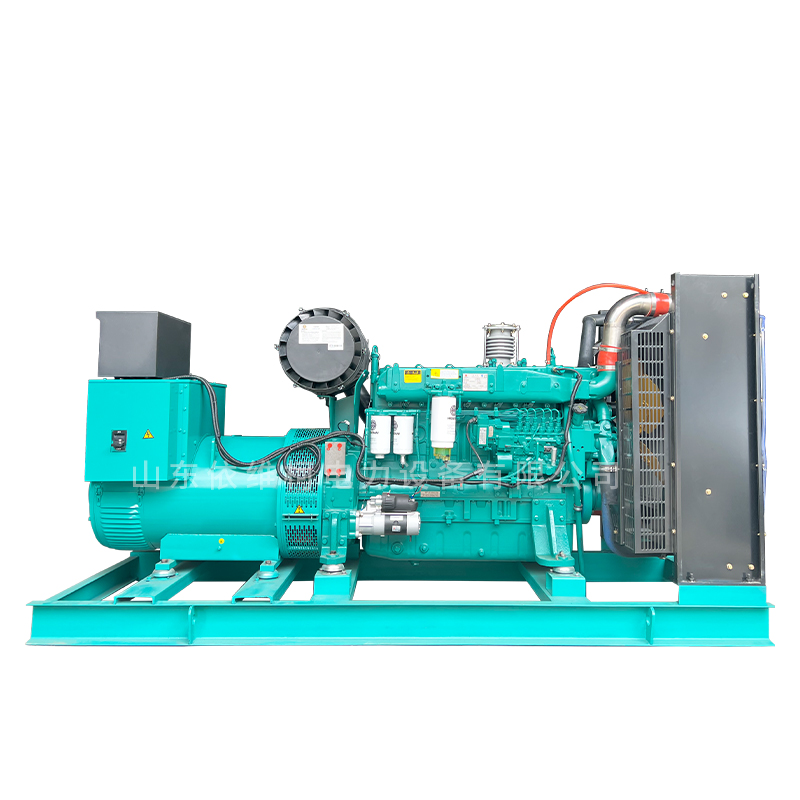

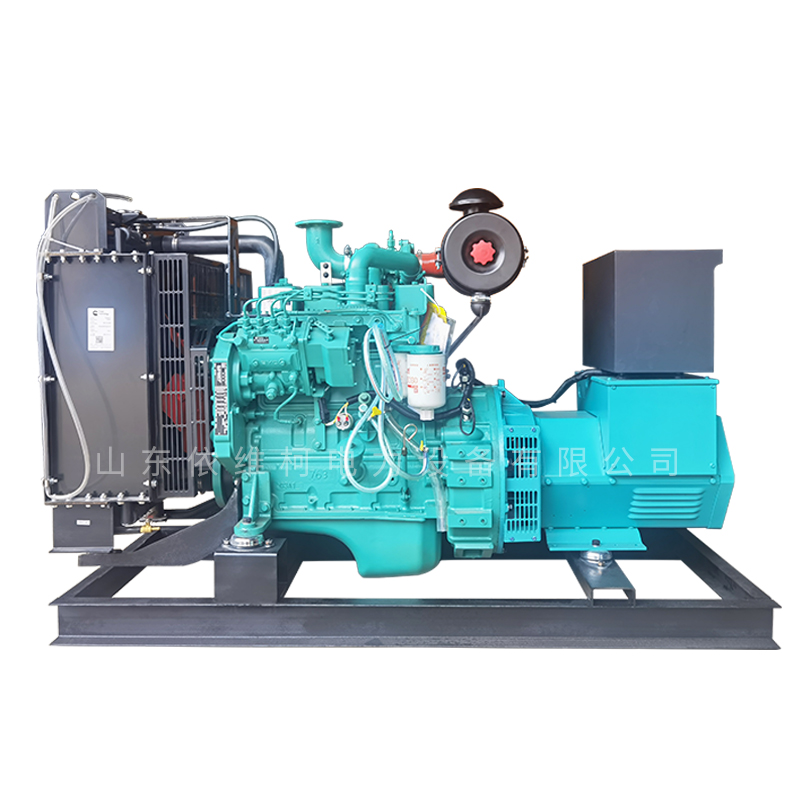

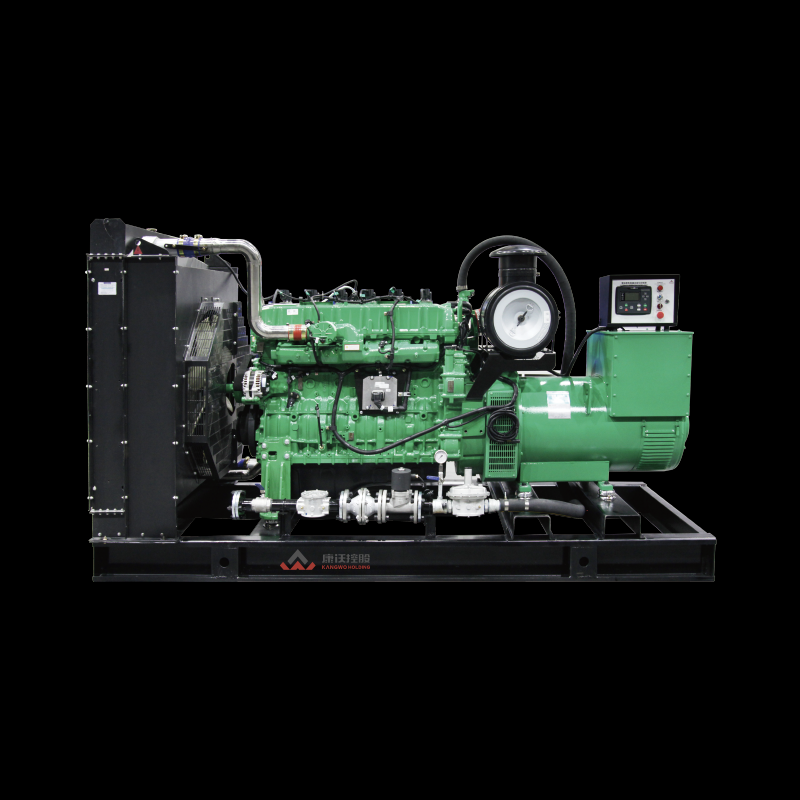

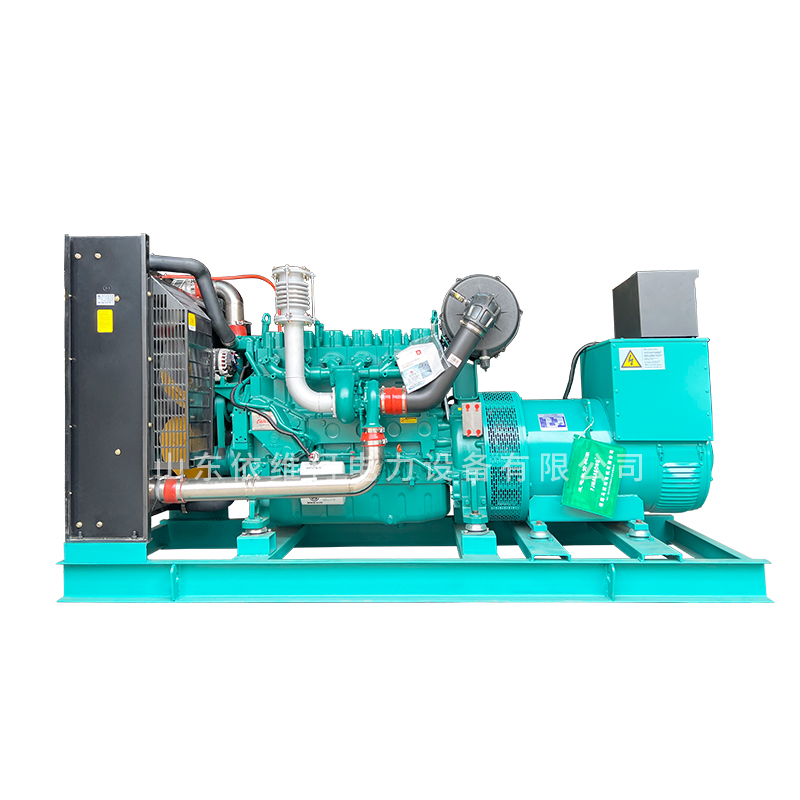

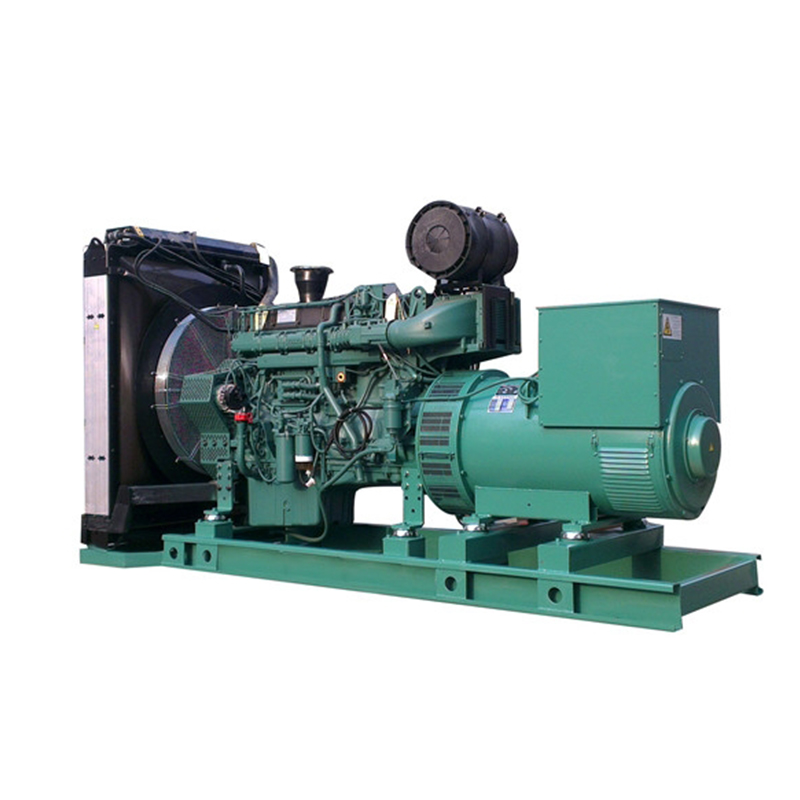

ООО Шаньдун Ивеко Электрооборудование (https://www.sdiveco.ru) занимается разработкой и производством генераторных установок различных серий, включая судовые модели. Мы используем комплектующие от ведущих мировых производителей и постоянно совершенствуем технологические процессы для обеспечения высокого качества продукции. Мы придерживаемся строгих стандартов качества и уделяем особое внимание контролю на всех этапах производства.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители дизель-генераторов TSS

- Поставщик высококачественных бензиновых генераторов с автоматическим запуском мощностью 5 кВт

- Дизельный двигатель

- Оптовые поставщики дизельных генераторов 20 кВт

- Производитель высококачественных дизельных генераторов для ферм/скотоводческих хозяйств

- Оптовые производители газовых генераторных установок серии Boduan

- Высоковольтные дизельные генераторы каталог

- Производитель высококачественных газовых генераторных установок серии 200 кВт

- Поставщик дизель-генератора 7

- Поставщики оптовых бесщеточных генераторов