Завод по производству дизель-генераторов

Многие, услышав фразу '**завод по производству дизель-генераторов**', представляют себе огромные цеха с автоматизированными линиями сборки и роботизированными манипуляторами. В реальности же, хотя автоматизация и присутствует, процесс гораздо сложнее и требует глубоких знаний в области машиностроения, электротехники и, что немаловажно, логистики. Я не инженер-конструктор, я больше склонен к практическому применению, к пониманию, как все это работает 'вживую'. И вот, после нескольких лет работы в этой сфере, я хочу поделиться своими наблюдениями, не приукрашивая и не упрощая.

От концепции до реализации: ключевые этапы

Первый и самый важный этап – это, безусловно, проектирование. Здесь определяются технические характеристики будущего генератора: мощность, тип двигателя, тип генератора, требования к шумоизоляции, возможности параллельной работы, и, конечно же, требования к безопасности. На этом этапе активно используются CAD/CAM системы, чтобы разработать детали и сборочные чертежи. Часто возникают вопросы, связанные с выбором оптимального соотношения мощности и габаритов, с учетом требований к мобильности или стационарной установке. Например, при проектировании передвижной электростанции приходится учитывать не только вес, но и возможность транспортировки по дорогам с ограничениями по габаритам.

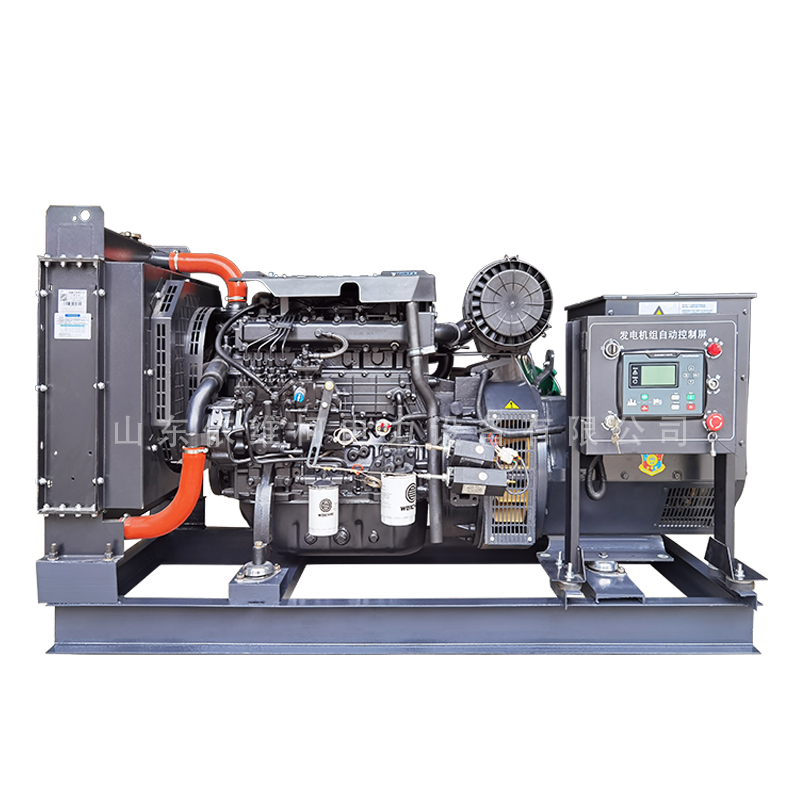

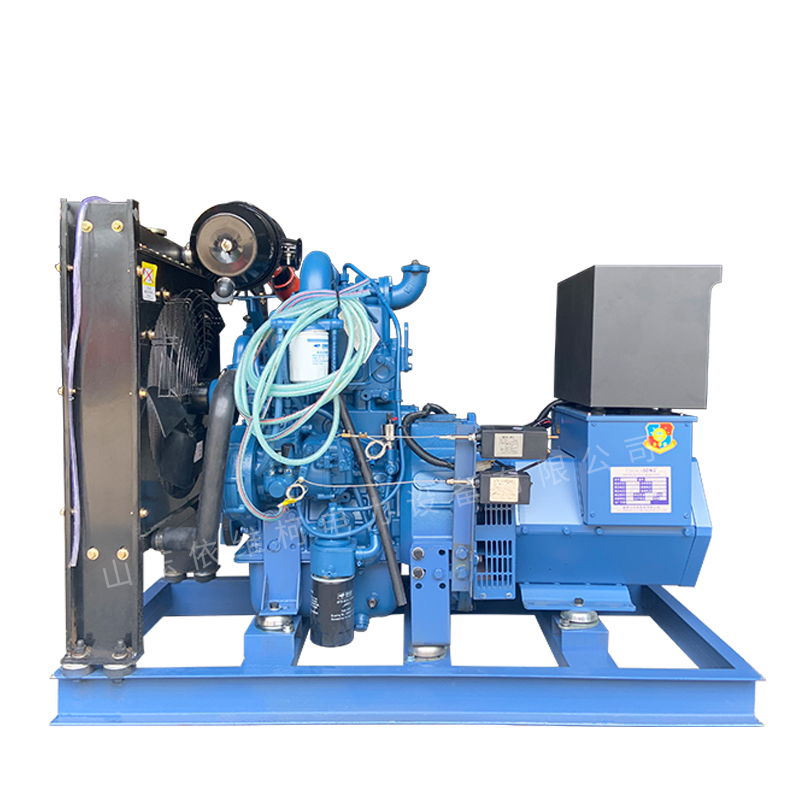

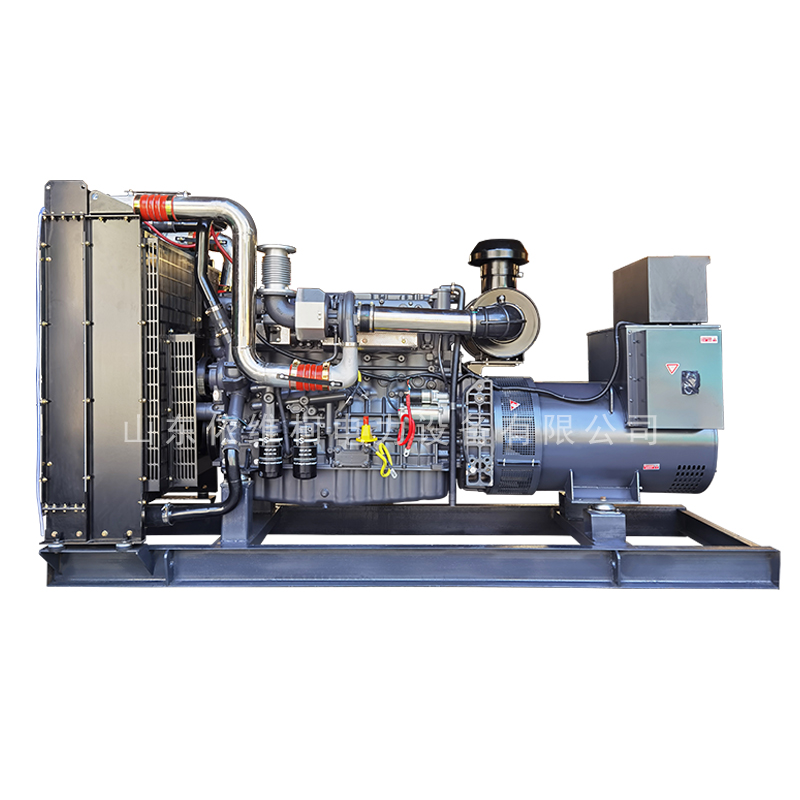

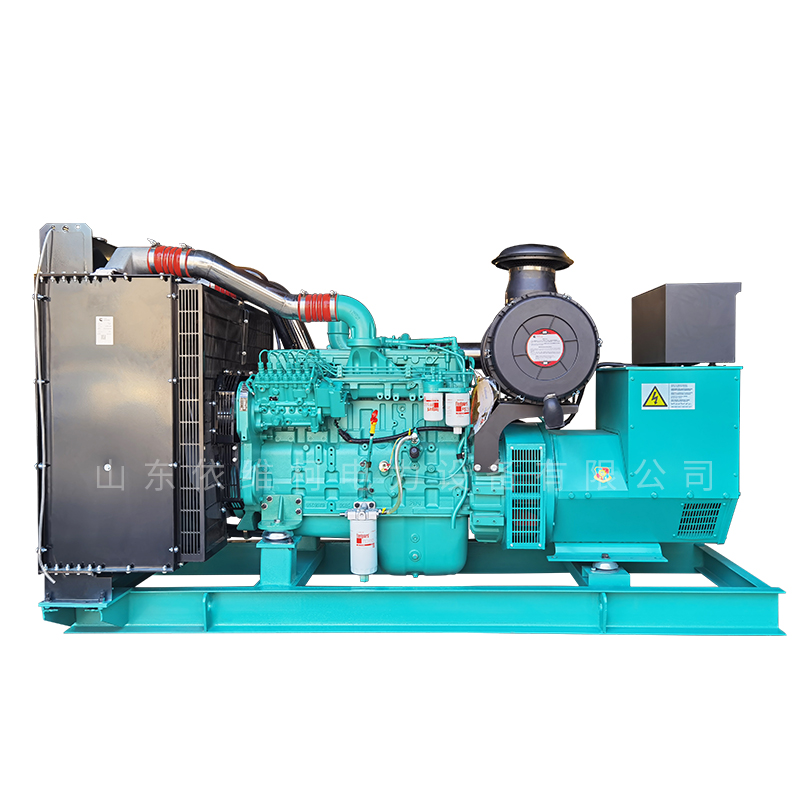

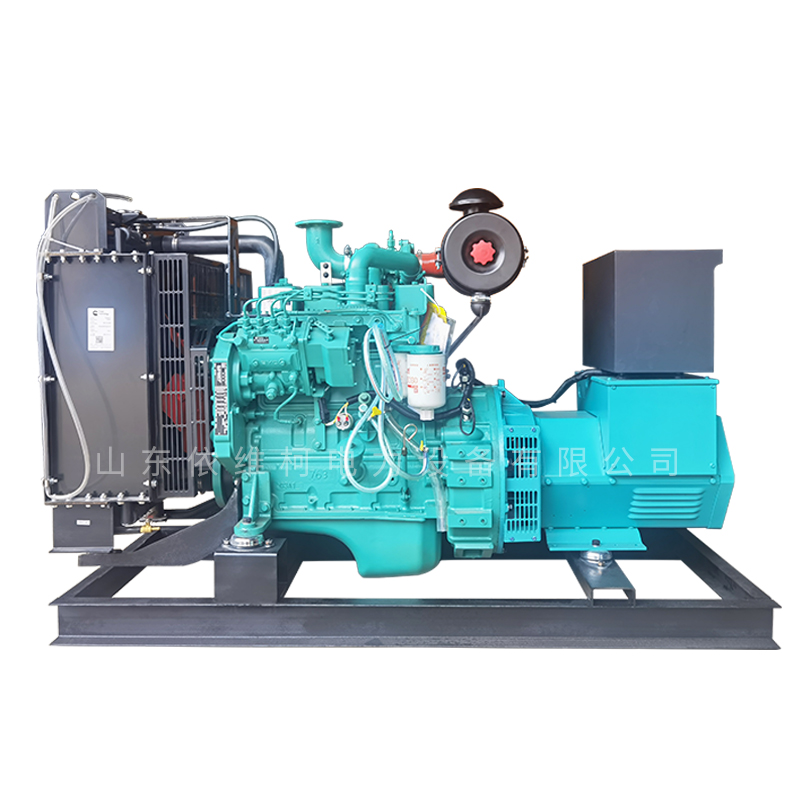

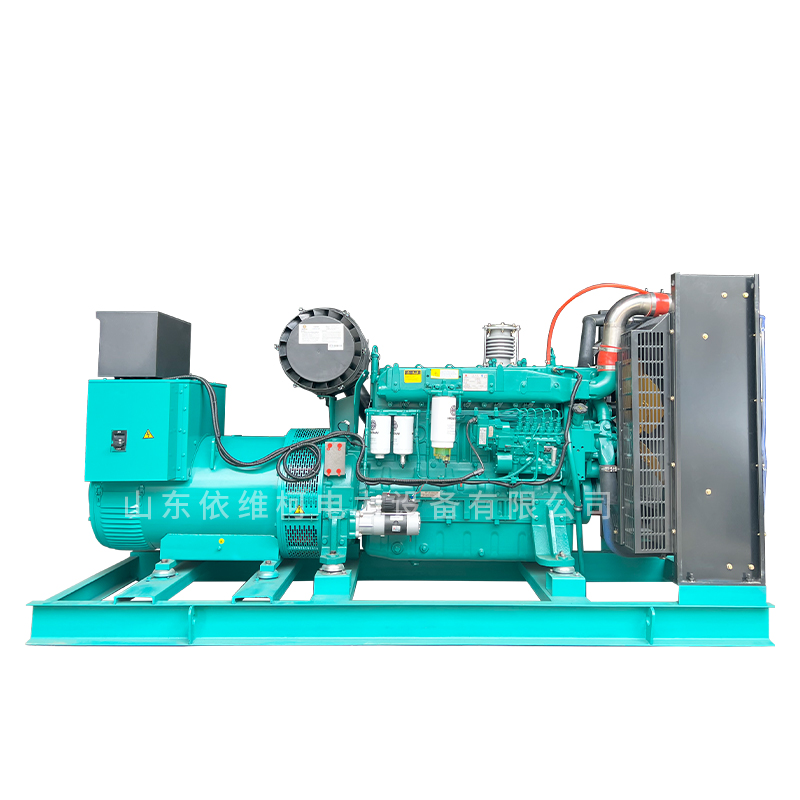

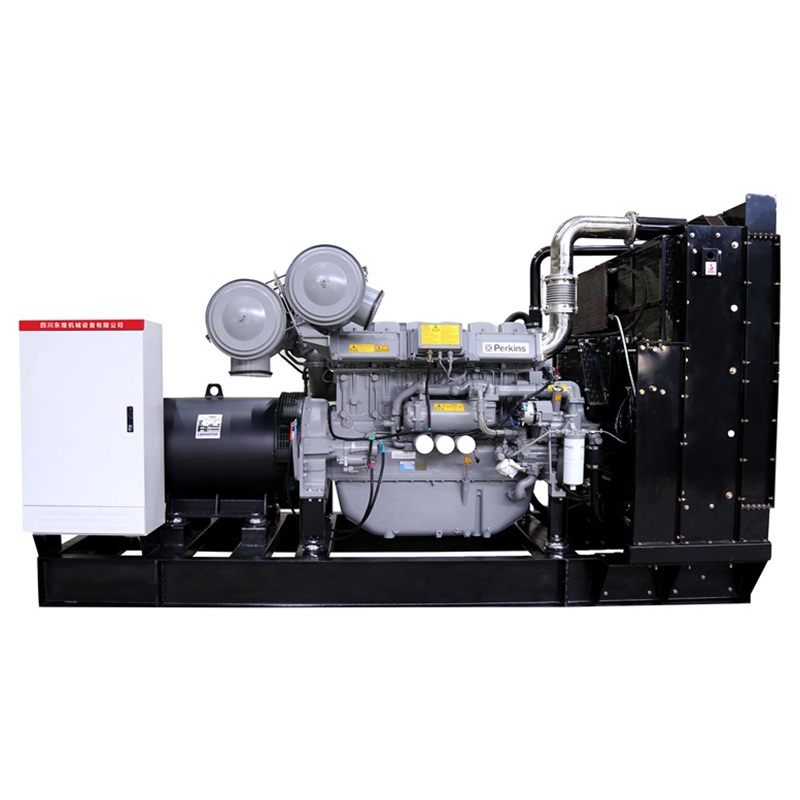

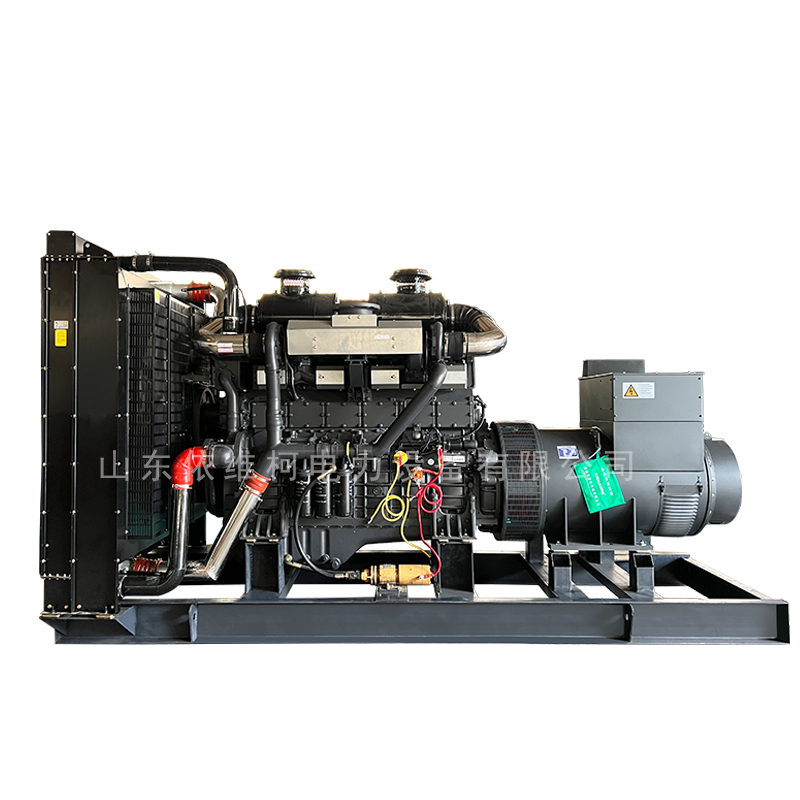

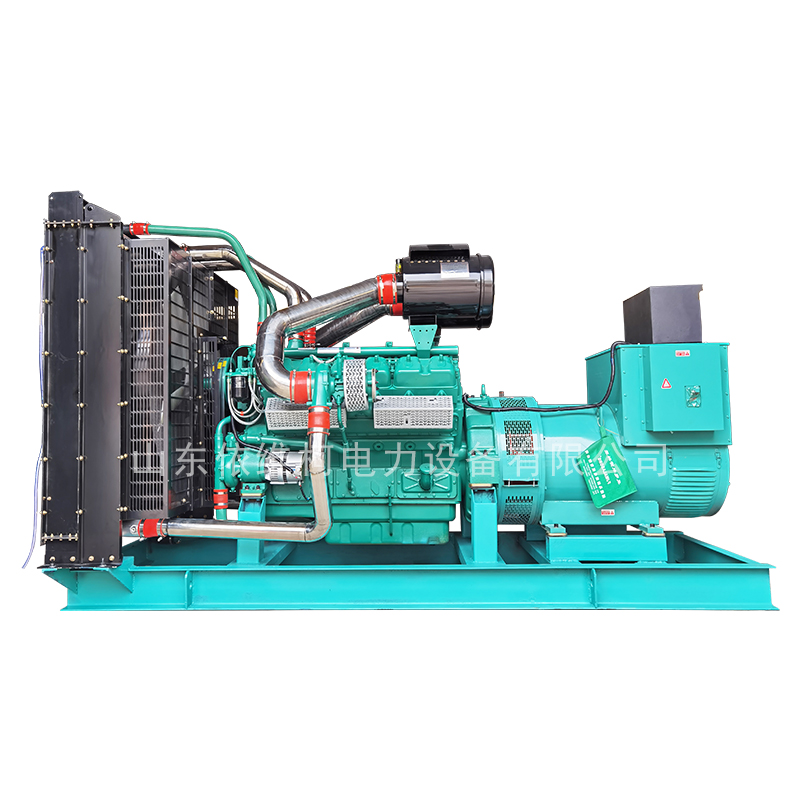

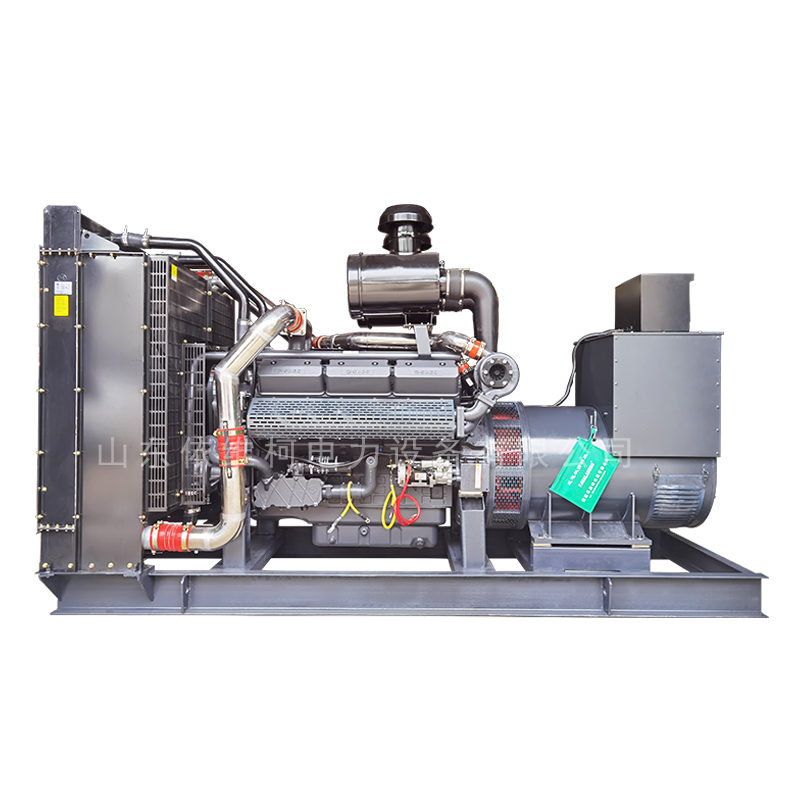

Большое значение имеет выбор компонентов. Дизельные двигатели – это сердце генератора, и от их надежности и эффективности напрямую зависит срок службы всей установки. Мы часто работаем с двигателями Weichai, Shangchai, Yuchai. С одной стороны, они отличаются хорошей ремонтопригодностью и доступностью запчастей. С другой – требуют регулярного обслуживания и квалифицированного персонала для диагностики и ремонта. Генераторы, в свою очередь, выбираются в зависимости от требуемого качества электроэнергии и надежности. Shanghai Landian, Guangzhou Engga, Shanghai Marathon - проверенные бренды, но и они имеют свои нюансы в плане сервисной поддержки и доступности запчастей.

Важный аспект – это выбор корпуса и системы охлаждения. Корпус должен обеспечивать защиту от внешних воздействий, устойчивость к вибрациям и соответствовать требованиям безопасности. Система охлаждения должна эффективно отводить тепло от двигателя и генератора, обеспечивая их надежную работу при высоких нагрузках. Часто используются водяные и воздушные системы охлаждения, выбор которых зависит от условий эксплуатации. Иногда, для снижения шума, прибегают к использованию звукоизоляционных материалов и специальных конструкций.

Закупочные цепочки и логистика: болевые точки

Поиск надежных поставщиков – это всегда головная боль, особенно когда речь идет о комплектующих для **завод по производству дизель-генераторов**. На рынке много предложений, и часто сложно отличить качественный товар от подделки. Мы работаем с поставщиками из Китая, Европы, иногда приходится обращаться к отечественным производителям. Важно тщательно проверять репутацию поставщика, наличие сертификатов качества и соблюдение сроков поставки.

Одна из самых распространенных проблем – это задержки поставок. В условиях глобальной экономической нестабильности логистические цепочки постоянно нарушаются. Приходится постоянно мониторить ситуацию, запас планировать с учетом возможных срывов поставок. Например, недавно возникли проблемы с поставкой определенных типов конденсаторов, что привело к задержке сборки нескольких генераторов. В таких случаях приходится искать альтернативных поставщиков или пересматривать спецификации, что часто влечет за собой дополнительные затраты.

Еще одна проблема – это таможенные процедуры. Импорт компонентов из разных стран сопряжен с необходимостью оформления большого количества документов и уплаты таможенных пошлин. Это требует наличия квалифицированного таможенного брокера и тщательной подготовки всех необходимых документов.

Контроль качества: необходимость и сложность

Контроль качества – это критически важный этап в производстве **завод по производству дизель-генераторов**. На каждом этапе сборки проводятся проверки соответствия деталей и узлов требованиям спецификаций. Используются различные методы контроля: визуальный осмотр, измерение параметров, проверка работоспособности. Очень важно проводить испытания готовых генераторов на соответствие заявленным характеристикам.

Мы используем контрольно-измерительные приборы для проверки электрических параметров генераторов: напряжение, ток, частота, коэффициент мощности. Также проводится проверка работы системы охлаждения, системы смазки и системы управления. При необходимости проводятся испытания на холостом ходу и под нагрузкой. Особое внимание уделяется проверке безопасности генератора: наличие защитных устройств, правильность подключения к электросети.

К сожалению, даже при строгом контроле качества иногда возникают проблемы. Бывают случаи, когда обнаруживаются дефекты, которые не были выявлены на предыдущих этапах. В таких случаях приходится разбирать генератор, выявлять причину дефекта и проводить ремонт. Это требует времени и дополнительных затрат.

Перспективы развития: автоматизация и цифровизация

Сегодня, как никогда, актуально говорить об автоматизации и цифровизации производства **завод по производству дизель-генераторов**. Внедрение роботизированных линий сборки позволит повысить производительность, снизить количество брака и улучшить условия труда. Использование систем промышленного интернета вещей (IIoT) позволит собирать данные о работе оборудования в режиме реального времени, прогнозировать поломки и проводить профилактическое обслуживание.

Мы планируем в ближайшем будущем внедрить систему мониторинга состояния генераторов на основе данных, получаемых от датчиков, установленных на оборудовании. Это позволит оперативно выявлять неисправности и предотвращать аварийные ситуации. Также мы рассматриваем возможность использования виртуальной реальности для обучения персонала и проведения удаленной диагностики оборудования.

В конечном итоге, цель автоматизации и цифровизации – это повышение эффективности производства и улучшение качества продукции. Это позволит нам оставаться конкурентоспособными на рынке и удовлетворять растущие потребности наших клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Завод по автоматическому запуску генераторов в домашних условиях

- Генератор для сельского хозяйства

- Завод по производству высококачественных дизельных генераторов 20

- Завод генераторов для строительных площадок

- Поставщики серии 200 кВт газовых генераторных установок

- Завод по производству высококачественных дизельных генераторов 3.

- Заводы по оптовой продаже генераторов с автоматическим запуском мощностью 5 кВт

- Поставщики газодизельных двухтопливных генераторных установок

- Цены на высококачественные газовые генераторы

- Оптовые поставщики рекламируемых дизельных генераторов T400